Onde Utilizar Pino Pogo Reto em Layouts de PCB

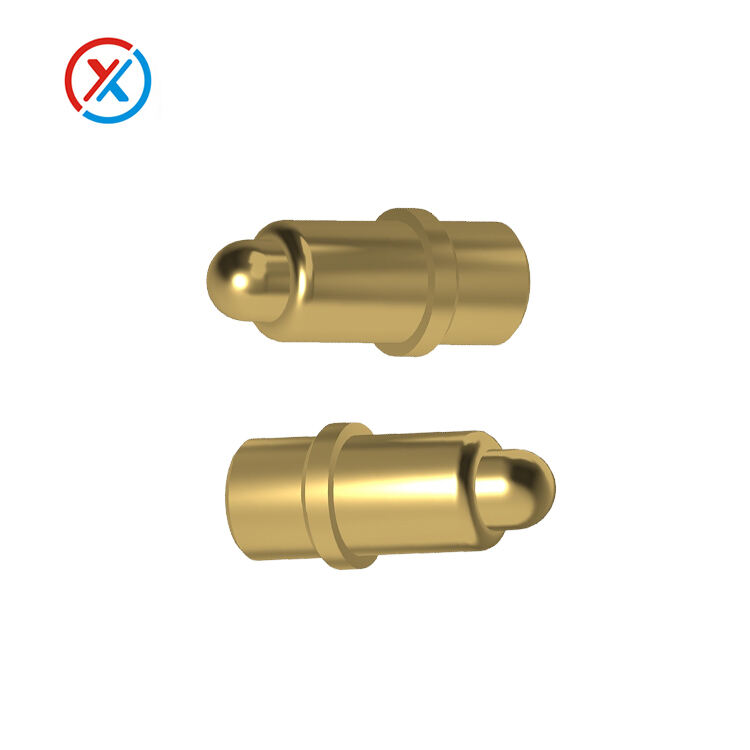

O pino pogo reto surgiu como um componente essencial no design moderno de PCBs, oferecendo aos engenheiros uma solução confiável para estabelecer conexões elétricas em aplicações com restrição de espaço. Diferentemente dos conectores tradicionais em ângulo reto, esses pinos especiais com mola proporcionam um caminho de conexão vertical direto que mantém a integridade do sinal ao mesmo tempo que acomoda tolerâncias mecânicas. À medida que os dispositivos eletrônicos continuam a diminuir de tamanho exigindo maior desempenho, compreender a colocação e aplicação ideais dos pinos pogo retos torna-se essencial para um design bem-sucedido de layout de PCB.

Princípios Fundamentais de Integração de Pinos Pogo

Considerações Elétricas no Layout de PCB

Ao implementar configurações retas com pinos de contato por mola (pogo pins), o desempenho elétrico deve permanecer a principal consideração de projeto. O caminho direto de conexão minimiza a degradação do sinal, mantendo características de impedância consistentes ao longo de toda a linha de transmissão. Os engenheiros devem calcular cuidadosamente o roteamento das trilhas para garantir a adequada correspondência de impedância, especialmente em aplicações de alta frequência, nas quais a integridade do sinal se torna crítica. O mecanismo de mola em cada pino proporciona um contato elétrico confiável, ao mesmo tempo que acomoda tolerâncias de fabricação que, de outra forma, poderiam comprometer a confiabilidade da conexão.

O roteamento de sinais ao redor das posições dos pinos pogo requer planejamento estratégico para minimizar a interferência eletromagnética e diafonia entre circuitos adjacentes. A construção metálica desses conectores pode criar efeitos indesejados de acoplamento se não forem adequadamente isolados por meio do gerenciamento do plano de terra e técnicas apropriadas de espaçamento. Os projetistas devem implementar trilhas de proteção e manter distâncias de folga adequadas para preservar a qualidade do sinal, ao mesmo tempo que maximizam os benefícios da configuração direta.

Requisitos de Integração Mecânica

Os aspectos mecânicos da implementação do pino pogo reto exigem atenção precisa às dimensões dos furos de montagem e às considerações sobre a espessura do PCB. Esses conectores dependem de forças de compressão controladas para manter o contato elétrico, exigindo o cálculo cuidadoso das distâncias de engajamento e dos limites de curso da mola. O substrato do PCB deve fornecer suporte mecânico suficiente para resistir a ciclos repetidos de inserção e extração sem comprometer a integridade estrutural ou o desempenho elétrico.

O correto projeto mecânico inclui a consideração do alinhamento do conector acoplado e a possibilidade de desalinhamento angular durante os processos de conexão. O mecanismo com mola compensa pequenas variações de posicionamento, mas um desalinhamento excessivo pode levar ao desgaste prematuro ou à falha de conexão. Os engenheiros devem especificar tolerâncias adequadas e incluir recursos de alinhamento em seus projetos mecânicos para garantir um funcionamento confiável a longo prazo.

Posicionamento Estratégico em Layouts de Alta Densidade

Técnicas de otimização de espaço

Dispositivos eletrônicos modernos exigem funcionalidade máxima em formatos cada vez mais compactos, tornando o uso eficiente do espaço essencial para um projeto bem-sucedido de PCB. A configuração de pino pogo em linha reta oferece vantagens significativas em layouts de alta densidade, eliminando os requisitos de espaço lateral associados aos tipos tradicionais de conectores. Essa abordagem de conexão vertical permite que os projetistas posicionem múltiplos pontos de conexão próximos uns dos outros sem comprometer o desempenho elétrico ou a confiabilidade mecânica.

As estratégias de posicionamento de componentes devem levar em conta as características térmicas das conexões pogo pin, especialmente em aplicações onde a transmissão de energia ocorre através dessas interfaces. A geração de calor proveniente da resistência elétrica pode afetar tanto o desempenho do conector quanto os componentes adjacentes, exigindo um gerenciamento térmico cuidadoso por meio de técnicas de cobre preenchido (copper pour) e otimização do espaçamento entre componentes. O caminho de conexão direta inerente aos designs retos normalmente reduz a resistência em comparação com configurações alternativas de conectores, contribuindo para um melhor desempenho térmico.

Aplicações em PCBs Multicamadas

Os designs de PCB multicamadas se beneficiam significativamente da implementação de conexões retas (straight-through) pino Pogo conexões, particularmente ao estabelecer caminhos de comunicação entre placas ou redes de distribuição de energia. O trajeto de conexão vertical permite que sinais percorram múltiplas camadas de forma eficiente, mantendo características de impedância controlada ao longo de toda a conexão. Essa abordagem mostra-se especialmente valiosa em configurações de PCB empilháveis, onde múltiplas placas precisam se comunicar por meio de interfaces elétricas confiáveis.

As considerações sobre a estrutura de camadas tornam-se críticas ao implementar esses conectores em projetos complexos de múltiplas camadas. As estruturas de furo passante (via) necessárias para rotear sinais até os pontos de conexão dos pinos pogo devem ser cuidadosamente planejadas para evitar a criação de efeitos de resíduo indesejados ou descontinuidades de impedância. O posicionamento e dimensionamento adequados dos furos passantes garantem que a integridade do sinal seja mantida em todo o trajeto de transmissão, desde o circuito de origem, através da conexão com o pino pogo, até o destino.

Estratégias de Implementação Específicas por Aplicação

Interfaces de Teste e Programação

As aplicações de dispositivos de teste representam um dos usos mais comuns para configurações retas de pinos pogo, onde conexões temporárias devem ser estabelecidas rapidamente e com confiabilidade. O mecanismo com mola permite que os equipamentos de teste façam contato elétrico consistente com pontos de teste em PCBs sem exigir conexões soldadas permanentes. Esta abordagem reduz significativamente o tempo de configuração dos testes, ao mesmo tempo que fornece o desempenho elétrico necessário para medições e operações de programação precisas.

Os designs de interfaces de programação se beneficiam das características de conexão repetíveis desses conectores, especialmente em ambientes de produção onde milhares de dispositivos requerem instalação de firmware. A configuração direta garante pressão de contato e desempenho elétrico consistentes ao longo de múltiplos ciclos de programação, reduzindo a probabilidade de falhas de programação devido a conexões elétricas inadequadas. Um layout adequado do PCB inclui espaçamento suficiente ao redor dos pontos de programação para acomodar o alinhamento do dispositivo de teste e o acesso do operador.

Conexões de Bateria e Energia

Aplicações de transmissão de energia exigem requisitos especiais nas conexões pogo pin, requerendo uma consideração cuidadosa da capacidade de condução de corrente e das características de resistência de contato. O design reto minimiza a resistência no caminho da conexão, tornando-o ideal para aplicações de carregamento de baterias onde a eficiência impacta diretamente o tempo de carregamento e o consumo de energia. O mecanismo de mola mantém uma pressão de contato consistente mesmo quando as células da bateria se expandem e contraem com as variações de temperatura.

Os esquemas dos circuitos de carregamento devem levar em conta os efeitos térmicos da transmissão de energia através de conexões tipo pogo pin, implementando técnicas apropriadas de preenchimento de cobre para distribuir o calor de forma eficaz. O revestimento em ouro comumente usado nesses conectores oferece excelente resistência à corrosão e baixa resistência de contato, características essenciais para uma transmissão de energia confiável durante longos períodos de operação. A gestão térmica adequada evita o superaquecimento, que poderia degradar o desempenho do conector ou danificar componentes adjacentes.

Integridade do Sinal e Otimização de Desempenho

Considerações de Projeto em Alta Frequência

Aplicações de alta frequência exigem atenção cuidadosa às características eletromagnéticas das conexões diretas por pinos pogo, onde até mesmo pequenas descontinuidades de impedância podem impactar significativamente a qualidade do sinal. A geometria do conector e o layout da placa de circuito impresso devem atuar em conjunto para manter uma impedância controlada em todo o percurso do sinal, incluindo as regiões de transição onde as trilhas se conectam à interface do pino pogo. Técnicas adequadas de projeto incluem redes de casamento de impedância e gestão da continuidade do plano de terra.

As estratégias de roteamento de sinais devem minimizar o comprimento das trilhas de alta frequência conectadas às interfaces de pinos de contato (pogo pin), reduzindo a possibilidade de degradação do sinal e interferência eletromagnética. O mecanismo de mola inerente a esses conectores pode introduzir efeitos de indutância variável que devem ser considerados em projetos de alta velocidade. A seleção cuidadosa do conector e a otimização do layout da placa de circuito impresso ajudam a minimizar esses efeitos, mantendo as vantagens mecânicas da conexão com mola.

Técnicas de Aterramento e Blindagem

Estratégias eficazes de aterramento tornam-se críticas ao implementar conexões diretas com pinos de contato (pogo pin) em circuitos analógicos sensíveis ou digitais de alta velocidade. A estrutura de montagem do conector deve fornecer um caminho de baixa impedância para o plano de terra da placa de circuito impresso, minimizando os efeitos de oscilação de terra que poderiam comprometer a integridade do sinal. O posicionamento adequado de furos metallizados (vias) e o design do plano de terra garantem que as correntes de retorno tenham caminhos diretos de volta às suas fontes, sem criar áreas de loop indesejadas.

Considerações de blindagem podem exigir características adicionais no projeto do PCB para isolar circuitos sensíveis dos efeitos eletromagnéticos das conexões com pinos pogo. Anéis de proteção e preenchimentos de terra ao redor das áreas do conector ajudam a conter campos eletromagnéticos, ao mesmo tempo que proporcionam melhor isolamento de sinal entre circuitos adjacentes. A construção metálica desses conectores pode oferecer alguns benefícios intrínsecos de blindagem quando corretamente conectada ao sistema de terra do PCB.

Considerações de Fabricação e Montagem

Requisitos de Fabricação de PCB

A fabricação de PCB para aplicações com pinos pogo retos requer um controle preciso das dimensões dos furos e da espessura do revestimento metálico para garantir o encaixe adequado do conector e o desempenho elétrico. Os furos de montagem devem acomodar o corpo do conector, ao mesmo tempo que fornecem cobertura suficiente de metalização para uma conexão elétrica confiável. As tolerâncias de perfuração tornam-se críticas, pois furos maiores que o especificado podem resultar em mau contato elétrico, enquanto furos menores podem impedir a instalação adequada do conector.

A seleção do acabamento superficial desempenha um papel crucial na confiabilidade a longo prazo das conexões por pinos pogo, sendo o ouro duro ou o galvanoplastia seletiva frequentemente preferidos para áreas de contato que sofrerão ciclos repetidos de conexão. O material do substrato do PCB deve fornecer suporte mecânico adequado para o conector, mantendo ao mesmo tempo a estabilidade dimensional sob variações de temperatura. A correta seleção de materiais garante que a estrutura de montagem permaneça segura durante todo o ciclo de vida do produto.

Controlo e ensaios de qualidade

Os procedimentos de controle de qualidade para PCBs que incorporam conexões retas por pinos pogo devem verificar as características de desempenho elétrico e mecânico. Os testes elétricos devem confirmar a continuidade adequada e os valores de resistência, além de identificar eventuais problemas de conexão intermitente que possam afetar a confiabilidade a longo prazo. Os testes mecânicos verificam o engajamento correto do conector e as características de compressão da mola, garantindo um desempenho consistente ao longo de múltiplos ciclos de conexão.

As estratégias de testes em circuito devem levar em conta a natureza removível das conexões por pinos tipo pogo, implementando procedimentos de teste que verifiquem a funcionalidade do circuito com e sem conexões externas. Essa abordagem ajuda a identificar possíveis problemas com o montagem dos conectores ou o layout da PCB que podem não ser evidentes durante os testes elétricos iniciais. Um projeto adequado do dispositivo de teste garante resultados de teste repetíveis, ao mesmo tempo que minimiza o desgaste das conexões por pinos tipo pogo durante os testes de produção.

Perguntas Frequentes

Quais são as principais vantagens de usar pinos tipo pogo retos em layouts de PCB?

Os pinos pogo de passagem direta oferecem várias vantagens significativas, incluindo eficiência de espaço devido ao seu perfil de conexão vertical, mecanismo de contato com mola confiável que acomoda tolerâncias de fabricação, excelente integridade de sinal por meio de caminhos de conexão diretos e menor interferência eletromagnética em comparação com conectores tradicionais. Eles também proporcionam desempenho elétrico consistente ao longo de múltiplos ciclos de conexão e podem gerenciar eficazmente tanto transmissão de energia quanto de sinais em designs compactos.

Como determino o espaçamento adequado entre pinos pogo de passagem direta?

O espaçamento adequado depende de vários fatores, incluindo requisitos elétricos, limitações mecânicas e considerações térmicas. Para aplicações de sinal, mantenha pelo menos 2 a 3 vezes o diâmetro do pino entre pinos adjacentes para minimizar a interferência. Aplicações de energia podem exigir maior espaçamento para gerenciar efeitos térmicos. Considere os requisitos do conector acoplado, tolerâncias de fabricação e quaisquer necessidades de blindagem ou isolamento ao determinar as dimensões finais de espaçamento.

Quais considerações sobre espessura de PCB se aplicam às implementações de pinos pogo em linha reta?

A espessura do PCB deve acomodar o comprimento do corpo do conector, garantindo suporte mecânico adequado. Implementações padrão normalmente funcionam com espessuras de PCB variando de 0,8 mm a 3,2 mm, mas modelos específicos de conectores podem ter requisitos diferentes. O PCB deve ser suficientemente espesso para fornecer estabilidade mecânica durante os ciclos de conexão, sem exceder as especificações máximas de profundidade de engajamento do conector.

Como os pinos pogo retos afetam a integridade do sinal em aplicações de alta velocidade?

Em aplicações de alta velocidade, os pinos pogo retos podem realmente melhorar a integridade do sinal em comparação com conectores tradicionais, devido ao seu caminho de conexão mais curto e às menores descontinuidades de impedância. No entanto, é essencial prestar atenção cuidadosa ao casamento de impedância, ao design do furo metálico (via) e à continuidade do plano de terra. O mecanismo de mola pode introduzir efeitos de indutância variável, portanto, a seleção adequada do conector e a otimização do layout da PCB são essenciais para manter a qualidade do sinal em altas frequências.

Notícias em Destaque

-

Desafios para fabricantes de Pogo pin na era da IA

2023-12-14

-

Ensine você a entender a estrutura de espiral do Pogo pin

2023-12-14

-

Quais produtos podem usar Pogo pin?

2023-12-14

-

Como escolher conector Pogo pin

2023-12-14

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

SR

SR

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

BN

BN

BS

BS

NE

NE