Gdzie stosować proste pinezki pogo w układach płytek PCB

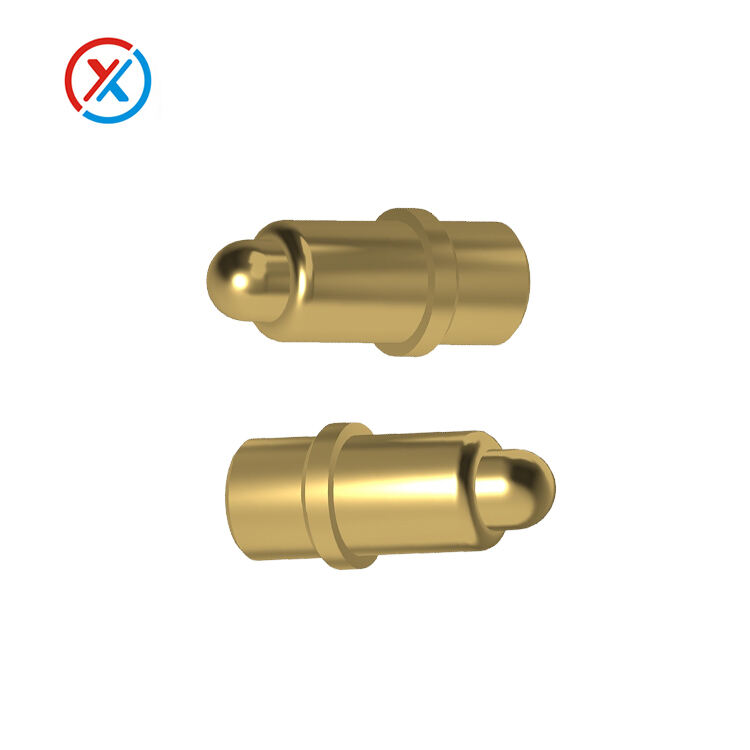

Prosty pin pogo stał się kluczowym elementem w nowoczesnym projektowaniu płyt drukowanych, oferując inżynierom niezawodne rozwiązanie do tworzenia połączeń elektrycznych w aplikacjach o ograniczonej przestrzeni. W przeciwieństwie do tradycyjnych łączników kątowych, te specjalistyczne sprężynowe piny zapewniają bezpośredni pionowy tor połączenia, który zachowuje integralność sygnału, jednocześnie kompensując odchyłki mechaniczne. W miarę jak urządzenia elektroniczne zmniejszają swoje gabaryty, a jednocześnie wymagają wyższej wydajności, zrozumienie optymalnego rozmieszczenia i zastosowania prostych pinów pogo staje się kluczowe dla skutecznego projektowania układu płytki drukowanej.

Podstawowe zasady projektowania integracji pinów pogo

Zagadnienia elektryczne w układzie płytki drukowanej

Podczas implementowania konfiguracji prostych kontaktów typu pogo pin, wydajność elektryczna musi pozostać głównym aspektem projektowym. Bezpośredni tor połączenia minimalizuje degradację sygnału, zachowując jednocześnie spójne cechy impedancji w całym torze transmisyjnym. Inżynierowie muszą dokładnie obliczyć trasowanie ścieżek, aby zapewnić odpowiednie dopasowanie impedancji, szczególnie w zastosowaniach wysokoczęstotliwościowych, gdzie integralność sygnału staje się krytyczna. Mechanizm sprężynowy w każdym pinie zapewnia niezawodny kontakt elektryczny, kompensując jednocześnie tolerancje produkcyjne, które mogłyby inaczej naruszyć niezawodność połączenia.

Trasa sygnału wokół miejsc kontaktów pogo pin wymaga strategicznego planowania, aby zminimalizować zakłócenia elektromagnetyczne i sprzęganie między sąsiednimi obwodami. Metalowa konstrukcja tych złącz może powodować niepożądane efekty sprzęgania, jeśli nie zostanie odpowiednio odizolowana poprzez zarządzanie płaszczyzną masy i odpowiednie techniki rozmieszczenia. Projektanci powinni stosować ścieżki ochronne i zachowywać wystarczające odstępy, aby zachować jakość sygnału oraz w pełni wykorzystać zalety konfiguracji przelotowej.

Wymagania dotyczące integracji mechanicznej

Aspekty mechaniczne implementacji pinów pogo typu straight-through wymagają dokładnej uwagi na wymiary otworów montażowych oraz grubość płytki PCB. Te złącza polegają na kontrolowanych siłach sprężystego docisku w celu utrzymania kontaktu elektrycznego, co wymaga starannego obliczenia odległości zaangażowania i limitów przebiegu sprężyny. Podłoże PCB musi zapewniać wystarczające wsparcie mechaniczne, aby wytrzymać wielokrotne cykle wstawiania i wyciągania bez naruszania integralności strukturalnej lub wydajności elektrycznej.

Poprawny projekt mechaniczny obejmuje rozważenie równoległości złącza współpracującego oraz możliwość nieprawidłowego wyrównania kątowego podczas procesów łączenia. Mechanizm ze sprężyną kompensuje niewielkie odchylenia położenia, jednak nadmierne niecentrowanie może prowadzić do przedwczesnego zużycia lub awarii połączenia. Inżynierowie powinni określić odpowiednie tolerancje i uwzględnić elementy wspomagające centrowanie w swoim projekcie mechanicznym, aby zagwarantować niezawodną długoterminową pracę.

Strategiczne rozmieszczenie w układach o dużej gęstości

Techniki optymalizacji przestrzennej

Nowoczesne urządzenia elektroniczne wymagają maksymalnej funkcjonalności w coraz bardziej zwartych obudowach, co czyni efektywne wykorzystanie przestrzeni kluczowym czynnikiem powodzenia projektowania płytek drukowanych (PCB). Konfiguracja pinów pogo o przejściu prostym oferuje znaczące zalety w układach o dużej gęstości, eliminując potrzebę miejsca bocznego, wymaganego przez tradycyjne typy złącz. Takie pionowe połączenie pozwala projektantom na rozmieszczenie wielu punktów połączeń w bliskiej odległości, bez kompromitowania jakości właściwości elektrycznych ani niezawodności mechanicznej.

Strategie rozmieszczenia komponentów powinny uwzględniać właściwości termiczne połączeń pinów pogo, szczególnie w zastosowaniach, w których przesył mocy odbywa się przez te interfejsy. Generowane ciepło wynikające z oporu elektrycznego może wpływać zarówno na wydajność łącznika, jak i na otaczające komponenty, wymagając starannego zarządzania temperaturą poprzez techniki zalewania miedzią oraz optymalizację rozmieszczenia komponentów. Bezpośredni tor połączenia charakterystyczny dla konstrukcji typu straight-through zazwyczaj zmniejsza opór w porównaniu z alternatywnymi konfiguracjami łączników, co przyczynia się do lepszej wydajności termicznej.

Zastosowania wielowarstwowych płytek PCB

Projekty wielowarstwowych płytek PCB znacznie korzystają z implementacji konstrukcji typu straight-through pogo Pin połączenia, szczególnie podczas tworzenia ścieżek komunikacyjnych między płytkami lub sieci zasilania. Pionowa ścieżka połączenia umożliwia sygnałom skuteczne przejście przez wiele warstw, zapewniając przy tym stałe cechy impedancyjne na całej długości połączenia. Takie podejście okazuje się szczególnie przydatne w konfiguracjach wielowarstwowych PCB, gdzie wiele płytek musi komunikować się poprzez niezawodne interfejsy elektryczne.

Zagadnienia związane z układem warstw stają się kluczowe przy stosowaniu tych łączników w złożonych projektach wielowarstwowych. Struktury przelotki wymagane do prowadzenia sygnałów do punktów połączenia pinów pogo muszą być starannie zaplanowane, aby uniknąć powstawania niepożądanych efektów stubów lub nieciągłości impedancji. Poprawne rozmieszczenie i dobranie wymiarów przelotek zapewnia zachowanie integralności sygnału na całej trasie transmisji, od obwodu źródłowego przez połączenie pinem pogo aż do miejsca docelowego.

Strategie implementacji dla konkretnych zastosowań

Interfejsy testowe i programowania

Zastosowania opraw testowych to jedno z najczęstszych przypadków użycia konfiguracji pinów pogo typu straight-through, gdzie należy szybko i niezawodnie nawiązać połączenia tymczasowe. Mechanizm ze sprężyną umożliwia urządzeniom testowym uzyskanie stałego kontaktu elektrycznego z punktami testowymi płytek PCB bez konieczności trwałego lutowania. Takie podejście znacząco skraca czas przygotowania testu, zapewniając jednocześnie wydajność elektryczną niezbędną do dokładnych pomiarów i operacji programowania.

Projektowanie interfejsów programowania korzysta z powtarzalnych cech połączeń tych złącz, szczególnie w środowiskach produkcyjnych, gdzie konieczna jest instalacja oprogramowania układowego w tysiącach urządzeń. Konfiguracja prosta zapewnia stałe naciski styku i spójne parametry elektryczne w wielu cyklach programowania, zmniejszając ryzyko niepowodzeń programowania spowodowanych słabymi połączeniami elektrycznymi. Poprawny układ płytki PCB obejmuje wystarczającą przestrzeń wokół punktów programowania, aby umożliwić wyrównanie oprzyrządowania testowego oraz dostęp operatora.

Połączenia baterii i zasilania

Zastosowania transmisji mocy stawiają szczególne wymagania dla połączeń pinowych typu pogo, wymagając starannego uwzględnienia zdolności przewodzenia prądu oraz charakterystyki oporu styku. Konstrukcja prosto-przełączna minimalizuje opór w ścieżce połączenia, co czyni ją idealną do zastosowań w ładowaniu baterii, gdzie sprawność bezpośrednio wpływa na czas ładowania i zużycie energii. Mechanizm sprężynowy zapewnia stałe naciskanie styków, nawet gdy komórki baterii rozszerzają się i kurczą pod wpływem zmian temperatury.

Układy obwodów ładowania muszą uwzględniać efekty cieplne przesyłu mocy przez połączenia typu pogo pin, stosując odpowiednie techniki wypełnienia miedzią w celu skutecznego rozpraszania ciepła. Powłoka złota, powszechnie stosowana na tych złączach, zapewnia doskonałą odporność na korozję oraz niski opór styku, co jest kluczowe dla niezawodnej transmisji mocy przez dłuższy czas pracy. Odpowiednie zarządzanie temperaturą zapobiega przegrzaniu, które mogłoby pogorszyć wydajność złącza lub uszkodzić otaczające komponenty.

Integralność sygnału i optymalizacja wydajności

Zagadnienia projektowania wysokoczęstotliwościowego

Aplikacje wysokoczęstotliwościowe wymagają szczególnej uwagi na charakterystykę elektromagnetyczną prostych połączeń pinów pogo, gdzie nawet niewielkie nieciągłości impedancji mogą znacząco wpływać na jakość sygnału. Geometria złącza i układ płytki PCB muszą współpracować, aby utrzymać kontrolowaną impedancję w całym torze sygnałowym, w tym w obszarach przejściowych, gdzie ścieżki łączą się z interfejsem pina pogo. Odpowiednie techniki projektowania obejmują sieci dopasowania impedancji oraz zarządzanie ciągłością płaszczyzny masy.

Strategie trasowania sygnałów powinny minimalizować długość śladów wysokoczęstotliwościowych podłączonych do interfejsów z pinami pogo, zmniejszając tym samym ryzyko degradacji sygnału i zakłóceń elektromagnetycznych. Mechanizm sprężynowy wbudowany w te złącza może wprowadzać zmienne efekty indukcyjności, które należy uwzględnić w projektowaniu układów szybkich. Staranne doboru złączy oraz optymalizacja układu płytki PCB pomagają zminimalizować te efekty, zachowując jednocześnie zalety mechaniczne połączeń ze sprężynowymi pinami.

Techniki ziemienia i ekranowania

Skuteczne strategie uziemnienia stają się kluczowe przy implementacji bezpośrednich połączeń z pinami pogo w czułych obwodach analogowych lub szybkich obwodach cyfrowych. Konstrukcja montażowa złącza powinna zapewniać niskoimpedancyjną ścieżkę do płaszczyzny masy płytki PCB, minimalizując efekty skoków potencjału masy, które mogą naruszyć integralność sygnału. Poprawne rozmieszczenie przelotek oraz projekt płaszczyzny masy gwarantują, że prądy zwrotne mają bezpośrednie ścieżki powrotu do swoich źródeł, nie tworząc niepożądanych pętli.

Zagadnienia ekranowania mogą wymagać dodatkowych rozwiązań konstrukcyjnych płytek PCB w celu odizolowania wrażliwych obwodów od oddziaływań elektromagnetycznych połączeń z wykorzystaniem pinów pogo. Pętle ochronne i wypełnienia masy wokół obszarów łączników pomagają ograniczyć pole elektromagnetyczne, zapewniając jednocześnie lepsze izolowanie sygnałów między sąsiednimi obwodami. Metalowa konstrukcja tych łączników może zapewnić pewne wbudowane korzyści związane z ekranowaniem, pod warunkiem prawidłowego podłączenia do systemu masy płytki PCB.

Wspomnienia dotyczące produkcji i montażu

Wymagania dotyczące produkcji płytek PCB

Produkcja płytek PCB dla aplikacji z bezpośrednimi pinami pogo wymaga precyzyjnej kontroli wymiarów otworów i grubości powłoki galwanicznej, aby zagwarantować odpowiednie pasowanie łącznika oraz właściwe parametry elektryczne. Otworki montażowe muszą pomieścić trzpień łącznika, zapewniając jednocześnie wystarczające pokrycie warstwy galwanicznej dla niezawodnego połączenia elektrycznego. Tolerancje wiercenia stają się krytyczne, ponieważ za duże otwory mogą prowadzić do słabego kontaktu elektrycznego, a za małe mogą uniemożliwić prawidłową instalację łącznika.

Wybór wykończenia powierzchni odgrywa kluczową rolę w długoterminowej niezawodności połączeń pinów pogo, a twardy złoty lub warstwy selektywne są często preferowane dla obszarów styku, które będą ulegać wielokrotnym cyklom łączenia. Materiał podłoża PCB musi zapewniać odpowiednie wsparcie mechaniczne dla łącznika, zachowując jednocześnie stabilność wymiarową przy zmianach temperatury. Odpowiedni dobór materiału gwarantuje, że konstrukcja montażowa pozostanie bezpieczna przez cały cykl życia produktu.

Kontrola jakości i badania

Procedury kontroli jakości płyt PCB z zawartymi prostymi połączeniami pogo pin muszą potwierdzać zarówno charakterystykę elektryczną, jak i mechaniczną. Testy elektryczne powinny potwierdzać poprawną ciągłość i wartości rezystancji, wykrywając przy tym wszelkie potencjalne problemy z przerywanym połączeniem, które mogą wpływać na długoterminową niezawodność. Badania mechaniczne weryfikują prawidłowe zaangażowanie łącznika oraz cechy sprężynowania, aby zapewnić spójną wydajność w wielu cyklach połączeń.

Strategie testowania w obwodzie powinny uwzględniać fakt, że połączenia pinów pogo są wymienne, wprowadzając procedury testowe weryfikujące funkcjonalność obwodu zarówno z zewnętrznymi połączeniami, jak i bez nich. Takie podejście pomaga wykryć potencjalne problemy związane z montażem złącz lub układem płytki PCB, które mogą nie być widoczne podczas wstępnego testu elektrycznego. Odpowiednie zaprojektowanie uchwytu testowego gwarantuje powtarzalność wyników testów, minimalizując jednocześnie zużycie połączeń pinów pogo podczas testów produkcyjnych.

Często zadawane pytania

Jakie są kluczowe zalety stosowania prostych pinów pogo w układach płytek PCB?

Pionowe pinezki typu pogo zapewniają kilka istotnych zalet, w tym oszczędność miejsca dzięki pionowemu układowi połączeń, niezawodny mechanizm kontaktu ze sprężyną kompensującą tolerancje produkcyjne, doskonałą integralność sygnału dzięki bezpośredniemu przebiegowi połączeń oraz zmniejszone zakłócenia elektromagnetyczne w porównaniu do tradycyjnych złącz. Zapewniają również spójne parametry elektryczne przez wiele cykli podłączeń i skutecznie przesyłają zarówno energię, jak i sygnały w kompaktowych konstrukcjach.

Jak określić odpowiednią odległość między pionowymi pinezkami typu pogo?

Właściwy odstęp zależy od kilku czynników, w tym wymagań elektrycznych, ograniczeń mechanicznych oraz aspektów termicznych. W zastosowaniach sygnałowych należy zachować odstęp co najmniej 2–3 razy większy niż średnica pinu między sąsiednimi pinami, aby zminimalizować sprzężenie wzajemne. W zastosowaniach mocy może być wymagany większy odstęp w celu zarządzania efektami termicznymi. Należy wziąć pod uwagę wymagania dotyczące łączonych złącz, tolerancje produkcyjne oraz wszelkie potrzeby związane z ekranowaniem lub izolacją przy ustalaniu końcowych wymiarów odstępu.

Jakie rozważania dotyczące grubości płytki PCB mają zastosowanie do implementacji prosto-przełączanych pinów typu pogo?

Grubość płytki PCB musi odpowiadać długości tulei złącza, zapewniając jednocześnie wystarczającą podporę mechaniczną. Standardowe implementacje działają zazwyczaj z płytka o grubości od 0,8 mm do 3,2 mm, jednak konkretne modele złączy mogą mieć inne wymagania. Płyta musi być wystarczająco gruba, by zapewnić stabilność mechaniczną podczas cykli łączenia, nie przekraczając jednocześnie maksymalnej głębokości docisku złącza.

W jaki sposób pinezki pogo typu straight-through wpływają na integralność sygnału w aplikacjach wysokoprędkościowych?

W aplikacjach wysokoprędkościowych pinezki pogo typu straight-through mogą faktycznie poprawiać integralność sygnału w porównaniu z tradycyjnymi złączami, dzięki krótszej ścieżce połączenia i zmniejszonym nieciągłościom impedancji. Należy jednak zwrócić szczególną uwagę na dopasowanie impedancji, projektowanie via oraz ciągłość płaszczyzny masy. Mechanizm sprężynowy może wprowadzać zmienne efekty indukcyjne, dlatego prawidłowy dobór złącza oraz optymalizacja układu ścieżek na płytce PCB są niezbędne do zachowania jakości sygnału przy wysokich częstotliwościach.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

SR

SR

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

BN

BN

BS

BS

NE

NE