Jak dostosowuje się złącza typu pogo pin do różnych urządzeń elektronicznych?

Producenci urządzeń elektronicznych stoją przed unikalnymi wyzwaniami związanymi z łącznością, które wymagają specjalistycznych rozwiązań dopasowanych do konkretnych zastosowań. Złącze pinowe typu pogo zapewnia wyjątkową uniwersalność i niezawodność w nawiązywaniu tymczasowych połączeń elektrycznych w różnych branżach i typach urządzeń. Te sprężynowe złącza zdobywają coraz większą popularność dzięki swojej zdolności do utrzymywania stałego kontaktu elektrycznego przy jednoczesnym kompensowaniu luzów mechanicznych i drgań. Dostosowanie tych złącz wymaga starannego uwzględnienia specyfikacji elektrycznych, wymagań mechanicznych, warunków środowiskowych oraz preferencji estetycznych, aby zagwarantować optymalną wydajność w każdym zastosowaniu.

Proces dostosowania rozpoczyna się od zrozumienia specyficznych wymagań urządzenia docelowego oraz środowiska aplikacyjnego. Inżynierowie muszą ocenić takie czynniki jak zdolność przewodzenia prądu, napięcie znamionowe, rezystancję styku oraz oczekiwany okres użytkowania, aby określić odpowiednie materiały i specyfikacje projektowe. Nowoczesne technologie produkcji pozwalają na precyzyjną kontrolę wymiarów, charakterystyki siły sprężystości oraz powłok powierzchniowych, umożliwiając tworzenie wyspecjalizowanych rozwiązań spełniających dokładne kryteria wydajności dla różnorodnych zastosowań elektronicznych.

Specyfikacje elektryczne i wymagania dotyczące wydajności

Znamionowy prąd i kwestie związane z napięciem

Właściwości elektryczne złącza typu pogo pin w dużej mierze zależą od jego przeznaczenia oraz wymagań energetycznych podłączonych urządzeń. Aplikacje niskoprądowe, takie jak smartwatche czy śledzenie aktywności fizycznej, zazwyczaj wymagają złączy potrafiących przewodzić prądy w zakresie od 50 mA do 2 A, przy jednoczesnym utrzymywaniu napięcia w granicach od 12 do 50 V. Te specyfikacje bezpośrednio wpływają na wybór materiałów stykowych, grubość powłoki oraz ogólną geometrię złącza, aby zapewnić niezawodną transmisję sygnału bez nadmiernego spadku napięcia czy strat mocy.

Aplikacje o dużej mocy stwarzają inne wyzwania, które wymagają solidnych modyfikacji konstrukcyjnych, aby sprostać zwiększonej obciążalności termicznej i naprężeniom elektrycznym. Systemy ładowania baterii, narzędzia elektryczne oraz zastosowania motoryzacyjne mogą wymagać prądów przekraczających 10 amperów przy napięciach dochodzących do 300 woltów lub wyższych. Proces dostosowania tych wymagających aplikacji obejmuje dobór większych powierzchni styków, wprowadzenie ulepszonych rozwiązań odprowadzania ciepła oraz wykorzystanie specjalnych stopów, które zachowują przewodność w podwyższonych temperaturach, jednocześnie opierając się utlenianiu i zużyciu.

Integralność sygnału staje się kluczowa w zastosowaniach wysokoczęstotliwościowych, gdzie złącze pinowe typu pogo pin musi utrzymywać stałe charakterystyki impedancyjne i minimalizować zniekształcenia sygnału. W aplikacjach RF i mikrofalowych wymagana jest precyzyjna kontrola geometrii złącza, materiałów dielektrycznych oraz skuteczności ekranowania w celu zapobiegania zakłóceniom elektromagnetycznym. Projekty niestandardowe mogą obejmować konfiguracje koaksjalne, ścieżki o kontrolowanej impedancji oraz specjalistyczne metody kończenia, aby zachować jakość sygnału w całym interesującym zakresie częstotliwości.

Odporność stykowa i wskaźniki niezawodności

Rezystancja styku stanowi jeden z najważniejszych parametrów wydajnościowych w dostosowywaniu złącz, bezpośrednio wpływając na sprawność energetyczną oraz jakość sygnału. Zwykle dla standardowych zastosowań przyjmuje się wartości rezystancji styku poniżej 50 miliomów, podczas gdy w precyzyjnych urządzeniach pomiarowych mogą być wymagane poziomy rezystancji rzędu 5 miliomów lub niższe. Osiągnięcie takich specyfikacji wymaga starannego doboru materiałów stykowych, powłok powierzchniowych oraz właściwości siły sprężyny, aby zapewnić stabilną wydajność elektryczną przez cały okres użytkowania złącza.

Zależność między siłą sprężyny a oporem styku wykazuje złożone wzorce, które należy zoptymalizować dla każdej konkretnej aplikacji. Niewystarczająca siła sprężyny prowadzi do niestabilnego połączenia elektrycznego i zwiększonego oporu, podczas gdy nadmierna siła może spowodować przedwczesne zużycie oraz uszkodzenie mechaniczne powierzchni łączących. Niestandardowe projekty złączek typu pogo pin wykorzystują modelowanie komputerowe i testy empiryczne w celu określenia optymalnych cech siły, które zapewniają równowagę między wydajnością elektryczną, trwałością mechaniczną a wymaganiami dotyczącymi doświadczeń użytkownika.

Czynniki środowiskowe znacząco wpływają na długoterminową niezawodność i muszą być uwzględniane podczas procesu dostosowywania. Zmiany temperatury, wilgotność, warunki mgły solnej oraz zanieczyszczenia chemiczne mogą wpływać na opór przejściowy w czasie. W niestandardowych projektach stosuje się specjalistyczne systemy powłok ochronnych, techniki uszczelniania hermetycznego oraz materiały odporne na korozję, aby zachować parametry eksploatacyjne w trudnych warunkach środowiskowych i wydłużyć żywotność użytkowania poza standardowe wymagania komercyjne.

Projektowanie mechaniczne i adaptacja kształtu

Wymiary fizyczne i wymagania dotyczące rozmieszczenia

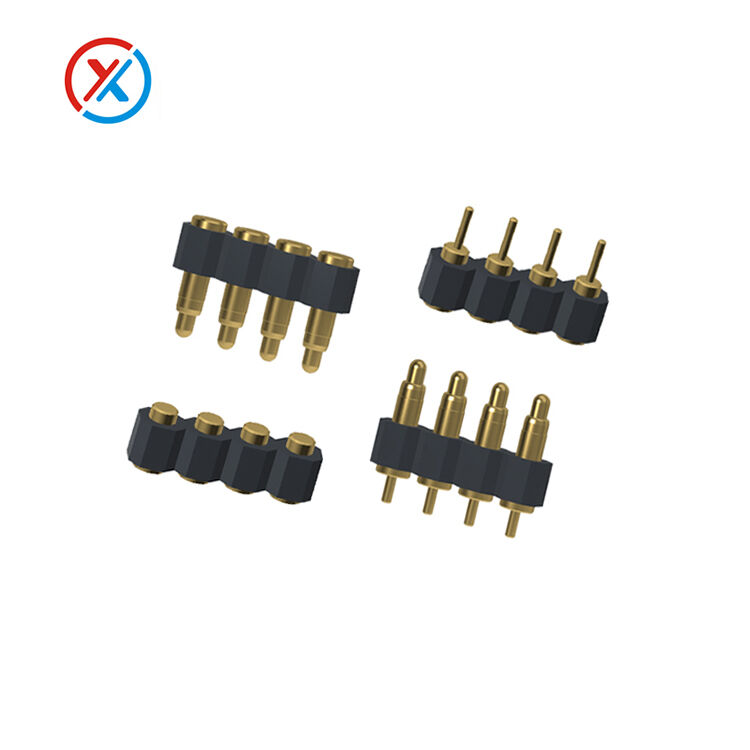

Projekt mechaniczny łącznika typu pogo pin musi spełniać określone wymagania dimensionalne i montażowe urządzenia elektronicznego, w którym ma być zastosowany. Trend miniaturyzacji w elektronice użytkowej napędza rozwój ekstremalnie kompaktowych konstrukcji łączników o średnicach pinów nawet do 0,5 milimetra oraz odległościach pomiędzy nimi zbliżonych do 1,0 milimetra. Takie małe odstępy wymagają zastosowania precyzyjnych technik produkcji oraz specjalistycznego oprzyrządowania, aby zachować dokładność pozycjonowania przy jednoczesnym zapewnieniu wystarczającej izolacji elektrycznej między sąsiednimi stykami.

Większe zastosowania przemysłowe mogą stawiać na trwałość i łatwość konserwacji zamiast miniaturyzacji, co prowadzi do projektowania złączy o bardziej rezydentalnym rozmieszczeniu styków i solidnej konstrukcji. Takie zastosowania często obejmują rozwiązania takie jak mechanizmy kluczykowe, prowadnice centrujące oraz osłony ochronne, ułatwiające niezawodne łączenie w warunkach terenowych. Proces dostosowania wymaga znalezienia kompromisu między wymaganiami dotyczącymi dostępności a ochroną przed zanieczyszczeniem środowiska oraz uszkodzeniami mechanicznymi podczas normalnej pracy i czynności konserwacyjnych.

Trójwymiarowe ograniczenia pakowania wymagają innowacyjnych podejść do rozmieszczenia i orientacji złącz w urządzeniach elektronicznych. Niestandardowe rozwiązania mogą obejmować kontaktowe pod kątem, elastyczne systemy pozycjonowania lub projekty modułowe dostosowujące się do nieregularnych geometrii urządzeń, zachowując jednocześnie specyfikacje wydajności elektrycznej. Zaawansowane techniki produkcji umożliwiają tworzenie złożonych kształtów złącz, które bezproblemowo integrują się z estetyką i wymaganiami funkcjonalnymi urządzenia, nie naruszając przy tym niezawodności ani łatwości użytkowania.

Optymalizacja siły sprężyny i długości skoku

Charakterystyka siły sprężyny ma bezpośredni wpływ na właściwości elektryczne oraz doświadczenie użytkownika, wymagając starannego optymalizowania w trakcie procesu dostosowania. Zastosowania niskosiłowe, takie jak delikatne czujniki lub urządzenia testowe, mogą wymagać sił zadziałania poniżej 50 gramów na styk, aby zapobiec uszkodzeniu wrażliwych komponentów lub ułatwić procedury testowania automatycznego. Takie konstrukcje wykorzystują specjalistyczne materiały i geometrie sprężyn, które zapewniają wystarczające ciśnienie kontaktu elektrycznego przy jednoczesnym minimalizowaniu naprężeń mechanicznych na współpracujących elementach.

Zastosowania wysokosiłowe w środowiskach przemysłowych mogą wymagać sił zadziałania przekraczających 500 gramów na styk, aby zapewnić niezawodne połączenie elektryczne mimo zanieczyszczeń, drgań lub zużycia mechanicznego. złącze pogo pin proces dostosowania obejmuje dobór odpowiednich materiałów sprężyn, optymalizację geometrii zwojów oraz zastosowanie powłok powierzchniowych, które zapewniają stałe charakterystyki siłowe w całym określonym zakresie temperatur roboczych, jednocześnie odpierając zmęczenie i relaksację naprężeń.

Wymagania dotyczące długości przebiegu różnią się znacząco w zależności od potrzeb aplikacji oraz luzów mechanicznych występujących w docelowym urządzeniu. Konstrukcje o krótkim przebiegu minimalizują wysokość łącznika i zmniejszają ryzyko ruchu bocznego podczas łączenia, natomiast konfiguracje o długim przebiegu kompensują większe różnice wymiarowe i oferują bardziej wyrozumiałe właściwości dopasowania. Projekty niestandardowe optymalizują długość przebiegu, by zrównoważyć elastyczność mechaniczną z stabilnością elektryczną, zapewniając niezawodne nawiązywanie i utrzymywanie połączeń we wszystkich określonych warunkach pracy.

Dobór materiałów i opcje obróbki powierzchniowej

Właściwości materiału stykowego i zastosowania

Wybór odpowiednich materiałów stykowych stanowi kluczowy aspekt personalizacji złączy pogo pin, bezpośrednio wpływując na wydajność elektryczną, trwałość oraz opłacalność. Miedź berylowa jest najbardziej popularnym materiałem podstawowym dla styków sprężynowych ze względu na doskonałą przewodność elektryczną, odporność mechaniczną oraz zdolność do zachowania właściwości sprężystych przez dłuższy czas pracy. Ten materiał zapewnia niezawodne działanie w standardowych zastosowaniach, oferując jednocześnie dobrą odporność na relaksację naprężeń i pękanie zmęczeniowe w normalnych warunkach eksploatacyjnych.

Zastosowania specjalistyczne mogą wymagać alternatywnych materiałów podstawowych, aby spełnić określone wymagania dotyczące wydajności lub ograniczenia regulacyjne. Brąz fosforowy oferuje zwiększoną odporność na korozję oraz lepszą stabilność sprężystości w środowiskach morskich, podczas gdy stal nierdzewna zapewnia znacznie większą wytrzymałość i odporność na temperaturę w zastosowaniach o wysokim obciążeniu mechanicznym. Drut fortepianowy i inne stopy specjalistyczne mogą być stosowane w zastosowaniach wymagających wyjątkowej spójności sprężystości lub dłuższego okresu użytkowania w trudnych warunkach eksploatacyjnych.

Proces dostosowywania często polega na łączeniu wielu materiałów w jednym projekcie złącza, aby zoptymalizować właściwości użytkowe pod kątem konkretnych wymagań aplikacyjnych. Konstrukcje bi-metaliczne mogą wykorzystywać różne materiały do elementu sprężystego i powierzchni stykowej, umożliwiając inżynierom niezależną optymalizację właściwości mechanicznych i elektrycznych. Te hybrydowe projekty zapewniają lepszą wydajność w zastosowaniach, w których standardowe opcje materiałów nie są w stanie jednocześnie skutecznie spełnić wszystkich wymagań funkcjonalnych.

Systemy powlekania i ochrona przed korozją

Systemy powłok powierzchniowych odgrywają kluczową rolę w określaniu długoterminowej niezawodności i właściwości użytkowych niestandardowych złącz typu pogo pin. Powłoka złota pozostaje rozwiązaniem premium dla zastosowań wymagających bardzo niskiego oporu przejściowego oraz wyjątkowej odporności na korozję, szczególnie w precyzyjnych urządzeniach pomiarowych i zastosowaniach wojskowych o wysokiej niezawodności. Grubość powłoki złota waha się od 0,5 do 5,0 mikrometra w zależności od wymagań związanych z zużyciem i oczekiwanym okresem eksploatacji, przy czym grubsze warstwy zapewniają zwiększoną trwałość, ale również wyższy koszt.

Powłoki z palladu i stopów palladu z niklem oferują atrakcyjne alternatywy dla złota w zastosowaniach wymagających doskonałych właściwości elektrycznych, lepszej odporności na zużycie oraz obniżenia kosztów materiałów. Systemy powłok te zapewniają stabilne charakterystyki rezystancji styku, a także wyższą odporność na korozję mikrozaczepową i zużycie mechaniczne w porównaniu do powierzchni z czystego złota. Proces dostosowania obejmuje wybór odpowiedniej grubości powłoki i składu stopu w celu zoptymalizowania wydajności dla konkretnych wymagań aplikacji i warunków środowiskowych.

Alternatywne systemy powłokowe, takie jak cyna, srebro i nikiel, mogą być określone dla zastosowań wrażliwych na koszty lub mających specjalne wymagania środowiskowe. Powłoka cynowa zapewnia wystarczającą wydajność elektryczną w wielu zastosowaniach elektroniki użytkowej, oferując jednocześnie doskonałą spawalność i niższe koszty materiałów. Powłoka srebrna charakteryzuje się doskonałą przewodnością elektryczną, jednak wymaga ostrożnego podejścia do problemów związanych z matowieniem się i migracją w określonych środowiskach. Proces doboru polega na równoważeniu wymagań dotyczących wydajności z ograniczeniami kosztowymi i możliwościami produkcyjnymi w celu osiągnięcia optymalnej ogólnej wartości.

Ochrona środowiska i technologie uszczelniania

Ochrona przed przenikaniem i odporność na zanieczyszczenia

Wymagania dotyczące ochrony środowiska znacząco wpływają na projektowanie i dostosowywanie systemów złączek typu pogo pin do zastosowań w warunkach zewnętrznych, przemysłowych oraz trudnych środowiskowo. Konstrukcje o klasie ochrony IP65 i IP67 wykorzystują specjalistyczne technologie uszczelniania oraz materiały obudów zapobiegające przedostawaniu się pyłu i wilgoci, jednocześnie zapewniające niezawodne połączenie elektryczne. Poziomy te wymagają szczególnej uwagi przy projektowaniu uszczelek, kompatybilności materiałów oraz tolerancji produkcyjnych, aby zagwarantować długotrwałą niezawodność w trudnych warunkach środowiskowych.

Zagadnienia odporności chemicznej stają się kluczowe w zastosowaniach przemysłowego sterowania procesami i aparaturze laboratoryjnej, gdzie złącza mogą stykać się z agresywnymi środkami czyszczącymi, rozpuszczalnikami lub chemikaliami procesowymi. W projektach niestandardowych mogą być określone specjalistyczne materiały obudów, uszczelek oraz powłoki powierzchniowe odporne na degradację spowodowaną konkretnymi substancjami chemicznymi, przy jednoczesnym zachowaniu wymaganych właściwości elektrycznych i mechanicznych. Proces doboru obejmuje kompleksowe testy kompatybilności oraz kwalifikację materiałów, aby zagwarantować odpowiednią trwałość w zamierzanym środowisku eksploatacji.

Odporność na zanieczyszczenia wykracza poza podstawową ochronę przed przenikaniem i obejmuje kwestie gromadzenia się cząstek, zapobiegania utlenianiu oraz cechy samoczyszczące. Niektóre niestandardowe konstrukcje łączników pogo pin zawierają rozwiązania takie jak sprężynowe osłony ochronne, systemy przewiewające lub specjalistyczne geometrie styków, które minimalizują gromadzenie się zanieczyszczeń i zapewniają niezawodne połączenie elektryczne mimo oddziaływania środowiska. Zaawansowane systemy ochronne umożliwiają niezawodną pracę w trudnych warunkach, zmniejszając jednocześnie potrzebę konserwacji i wydłużając czas użytkowania.

Wydajność przy zmianach temperatury i zarządzanie ciepłem

Wymagania dotyczące wydajności w różnych temperaturach wymuszają istotne rozważania związane z dostosowaniem projektów złączek typu pogo pin przeznaczonych do zastosowań samochodowych, lotniczych i przemysłowych. Standardowe złącza komercyjne działają zazwyczaj w zakresie temperatur od -20°C do +85°C, podczas gdy specjalistyczne projekty mogą wymagać pracy w zakresie od -55°C do +200°C lub nawet poza ten zakres. Takie rozszerzone wymagania temperaturowe wymagają starannego doboru materiałów, systemów powłok ochronnych oraz związków uszczelniających, które zachowują swoje właściwości eksploatacyjne we wskazanym zakresie temperatur bez degradacji czy awarii.

Zagadnienia zarządzania temperaturą stają się szczególnie ważne w zastosowaniach o dużym prądzie, gdzie nagrzewanie wynikające z I²R może znacząco wpływać na temperaturę i wydajność łącznika. Projekty niestandardowe mogą obejmować rozwiązania chłodzenia, materiały o zwiększonej przewodności cieplnej lub rozwiązania umożliwiające chłodzenie aktywne, aby utrzymać dopuszczalne temperatury pracy w warunkach maksymalnego obciążenia. Proces dostosowania obejmuje modelowanie i analizę termiczną w celu zoptymalizowania właściwości odprowadzania ciepła przy jednoczesnym zachowaniu kompaktowych rozmiarów i opłacalności.

Odporność na cykle cieplne stanowi kolejny istotny element dla zastosowań, w których występują regularne zmiany temperatury podczas normalnego działania. W zastosowaniach wojskowych i lotniczych często określane są tysiące cykli cieplnych w szerokich zakresach temperatur, wymagających specjalistycznych wyborów materiałów i cech projektowych, które uwzględniają różnicę rozszerzenia cieplnego bez uszczerbku dla wydajności elektrycznej lub mechanicznej Niestandardowe rozwiązania mogą obejmować funkcje łagodzące napięcie, elastyczne systemy montażowe lub wyspecjalizowane stopów, które minimalizują nagromadzenie napięcia cieplnego w długich okresach eksploatacji.

Procesy produkcyjne i kontrola jakości

Techniki precyzyjnego wytwarzania

Nowoczesne techniki produkcji umożliwiają wytwarzanie wysoce dostosowanych rozwiązań złączek typu pogo pin, spełniających precyzyjne wymagania dotyczące wymiarów i parametrów pracy. Systemy obróbki CNC zapewniają wyjątkową dokładność dla krytycznych wymiarów, takich jak geometria styku, właściwości sprężyny oraz tolerancje obudowy. Te możliwości produkcyjne o wysokiej precyzji pozwalają na tworzenie złączek o dokładności położenia mierzonej w mikrometrach, przy jednoczesnym utrzymaniu spójnych charakterystyk działania w dużych seriach produkcyjnych.

Zaawansowane techniki kształtowania, takie jak tłoczenie progresywne, gięcie drutu i szlifowanie precyzyjne, umożliwiają opłacalną produkcję złożonych geometrii styków i konfiguracji sprężyn. Te procesy produkcyjne mogą być optymalizowane pod kątem określonych właściwości materiałów i wymagań eksploatacyjnych, pozwalając inżynierom na osiągnięcie optymalnej równowagi między funkcjonalnością, niezawodnością a kosztem produkcji. Proces dostosowania często wiąże się z opracowaniem specjalistycznej osprzętaru i uchwytów, aby uwzględnić unikalne cechy projektowe, zachowując jednocześnie wydajność produkcji i standardy jakości.

Technologie wytwarzania przyrostowego zaczynają wpływać na personalizację połączeń pinowych poprzez umożliwienie szybkiego prototypowania złożonych geometrii obudów i zintegrowanych funkcji. Choć tradycyjne metody produkcji nadal dominują w przypadku dużych serii, druk 3D i pokrewne technologie ułatwiają weryfikację projektów oraz pozwalają na tworzenie wyspecjalizowanych konfiguracji połączeń, które byłoby trudno lub kosztownie wyprodukować przy użyciu konwencjonalnych metod. Te możliwości przyspieszają proces rozwoju i umożliwiają bardziej innowacyjne podejścia do projektowania i personalizacji połączeń.

Procedury testowania i weryfikacji

Kompleksowe procedury testowania i weryfikacji zapewniają, że dostosowane projekty złączy typu pogo pin spełniają wszystkie określone wymagania dotyczące wydajności przez cały zaplanowany okres użytkowania. Testy elektryczne obejmują pomiar oporu przejściowego, weryfikację wytrzymałości napięciowej oraz ocenę oporu izolacji w różnych warunkach środowiskowych. Te testy potwierdzają, że złącze zachowuje określone cechy elektryczne w skrajnych temperaturach, przy oddziaływaniu wilgoci oraz w warunkach naprężeń mechanicznych występujących w docelowym zastosowaniu.

Procedury badań mechanicznych oceniają charakterystykę siły sprężyny, odporność na zużycie oraz stabilność wymiarową w warunkach symulowanego użytkowania. Testowanie cykliczne może obejmować miliony operacji łączenia i rozłączania, aby zweryfikować trwałość złączek i wykryć potencjalne przyczyny uszkodzeń przed wprowadzeniem produktu na rynek. Kompleksowe programy testowe zapewniają pewność długoterminowej niezawodności, jednocześnie wskazując możliwości optymalizacji konstrukcji i poprawy wydajności w przyszłych wersjach produktu.

Testy środowiskowe weryfikują wydajność złącz pod wpływem określonych warunków, takich jak zmiany temperatury, wilgotność, korozja spowodowana oparem soli oraz odporność na działanie chemikaliów. Te testy zapewniają, że niestandardowe projekty zachowują swoje funkcje we wskazanym środowisku eksploatacyjnym, spełniając jednocześnie obowiązujące normy branżowe i wymagania regulacyjne. Proces testowania często obejmuje techniki przyspieszonego starzenia, które symulują lata ekspozycji w skróconym czasie, aby zweryfikować prognozy długoterminowej niezawodności i potwierdzić założenia projektowe.

Przykładne Rozważania w Projektowaniu

Integracja z elektroniką konsumentską

Zastosowania w elektronice użytkowej stwarzają unikalne wyzwania przy dostosowywaniu złącz typu pogo pin ze względu na ograniczenia rozmiarów, presję kosztów oraz wymagania estetyczne. Systemy ładowania smartfonów i tabletów wymagają ultra-kompaktowych projektów o minimalnym wpływie wizualnym, zapewniając jednocześnie niezawodne połączenie elektryczne przy częstym użytkowaniu. Te zastosowania często wymagają specjalistycznych materiałów i technik produkcyjnych, które osiągają wymagany poziom wydajności w ekstremalnie ciasnych granicach wymiarowych, jednocześnie spełniając rygorystyczne cele cenowe.

Zastosowania urządzeń noszonych stawiają dodatkowe wymagania związane z komfortem użytkowania, biokompatybilnością materiałów w kontakcie z skórą oraz odpornością na wilgoć pochodzącą z potu i oddziaływania środowiska. Niestandardowe projekty złączy mogą wykorzystywać materiały biokompatybilne, specjalistyczne techniki uszczelniania oraz konfiguracje o niskim profilu, które minimalizują dyskomfort użytkownika, zapewniając jednocześnie niezawodne ładowanie i przesył danych. Proces personalizacji musi uwzględniać równowagę między wymaganiami funkcjonalnymi, aspektami ergonomii oraz zgodnością z przepisami regulacyjnymi dla urządzeń przeznaczonych do długotrwałego kontaktu ze skórą.

Zastosowania urządzeń do inteligentnego domu i technologii IoT często wymagają złącz, które obsługują zarówno dostarczanie energii, jak i szybką transmisję danych w kompaktowych, estetycznie atrakcyjnych obudowach. Te wielofunkcyjne wymagania napędzają rozwój hybrydowych projektów złącz, które integrują styki zasilające i sygnałowe w jednolitych systemach obudowy. Proces dostosowania obejmuje optymalizację integralności sygnału, minimalizację zakłóceń elektromagnetycznych oraz zapewnienie niezawodnej pracy w różnych środowiskach domowych, przy jednoczesnym zachowaniu przyjaznych dla użytkownika procedur łączenia.

Zastosowania przemysłowe i samochodowe

Systemy automatyzacji przemysłowej wymagają konstrukcji złącz typu pogo pin, które wytrzymują trudne warunki środowiskowe i zapewniają niezawodne połączenie elektryczne dla sygnałów sterujących oraz dystrybucji energii. W tych zastosowaniach często wymagana jest zwiększona odporność na wibracje, rozszerzony zakres temperatur oraz lepsza ochrona przed zanieczyszczeniami w porównaniu do urządzeń elektronicznych użytkowych. Niestandardowe projekty mogą obejmować takie cechy jak mechanizmy blokujące zabezpieczające połączenie, wskaźniki wizualne zamknięcia połączenia oraz komponenty wymienne w terenie, wspierające praktyki serwisowe w przemyśle i minimalizujące przestoje systemów.

Zastosowania motoryzacyjne stawiają szczególnie wysokie wymagania w zakresie dostosowania łączników typu pogo pin ze względu na ekstremalne warunki środowiskowe, kwestie bezpieczeństwa oraz wymagania dotyczące zgodności z przepisami. Zastosowania pod maską mogą napotykać temperatury przekraczające 150°C, narażenie na ciecze samochodowe, zanieczyszczenie solą drogową oraz silne wibracje przez cały okres eksploatacji pojazdu. Niestandardowe rozwiązania muszą wykazać zgodność ze standardami jakościowymi branży motoryzacyjnej, zapewniając jednocześnie niezawodną pracę w funkcjach krytycznych dla bezpieczeństwa, takich jak połączenia czujników i interfejsy systemów sterowania.

Systemy ładowania pojazdów elektrycznych stanowią rozwijającą się dziedzinę zastosowań, która wymaga możliwości przepływu dużych prądów, ulepszonych funkcji bezpieczeństwa oraz konstrukcji odpornej na warunki atmosferyczne. Specjalistyczne projekty łączników typu pogo pin muszą wytrzymać prądy przekraczające 100 amperów, jednocześnie oferując ochronę przed prądem upływu, monitorowanie temperatury oraz blokady mechaniczne. Proces dostosowania obejmuje integrację wielu systemów bezpieczeństwa i możliwości monitorowania wewnątrz odpornych mechanicznie obudów, które wytrzymują wielokrotne użytkowanie w środowiskach zewnętrznym, spełniając przy tym rygorystyczne normy elektryczne i standardy bezpieczeństwa.

Często zadawane pytania

Jakie czynniki decydują o wymaganiach dostosowania łącznika typu pogo pin

Wymagania dotyczące personalizacji łącznika pinowego pogo są określone przez kilka kluczowych czynników, w tym specyfikacje elektryczne, takie jak wartość prądu i wymagania napięciowe, ograniczenia mechaniczne, takie jak dostępna przestrzeń i ograniczenia siły łączenia, warunki środowiskowe, w tym zakres temperatur i ekspozycja na zanieczyszczenia, oraz konkretne potrzeby aplikacyjne, takie jak oczekiwana liczba cykli i wymagania niezawodności. Inżynierowie muszą również wziąć pod uwagę ograniczenia produkcyjne, cele kosztowe oraz wymagania związane z zgodnością z przepisami przy definiowaniu parametrów personalizacji dla optymalnej wydajności w zamierzonej aplikacji.

W jaki sposób dobór materiału wpływa na wydajność niestandardowych łączników pinowych pogo

Wybór materiału ma znaczący wpływ na właściwości elektryczne i mechaniczne niestandardowych złącz typu pogo pin. Materiały kontaktowe, takie jak miedź berylowa, zapewniają doskonałe właściwości sprężyste i przewodność dla standardowych zastosowań, podczas gdy w przypadku ekstremalnych temperatur lub korozyjnych środowisk mogą być wymagane stopy specjalne. Systemy powłok, takie jak złoto, oferują wysoką odporność na korozję i niski opór przejściowy, ale zwiększają koszty, natomiast alternatywne powłoki, takie jak pallad lub cyna, mogą zapewnić wystarczającą wydajność przy niższych kosztach dla konkretnych zastosowań. Proces doboru wymaga równowagi między wymaganiami dotyczącymi wydajności a ograniczeniami kosztowymi oraz możliwościami produkcyjnymi.

Jakiego poziomu ochrony przed warunkami zewnętrznymi można osiągnąć przy projektowaniu niestandardowych złącz typu pogo pin

Niestandardowe projekty złącz z pinami pogo mogą osiągać różne poziomy ochrony środowiskowej, od podstawowej odporności na kurz i wilgoć po pełną hermetyczność przeznaczoną do surowych warunków przemysłowych. Osiągnięcie stopni ochrony IP65 i IP67 jest powszechne dzięki specjalistycznym technikom uszczelniania i konstrukcjom obudów, podczas gdy zastosowania wojskowe mogą wymagać zgodności z normą MIL-STD w zakresie ekstremalnych temperatur oraz odporności na wstrząsy i drgania. Odporność chemiczną można poprawić za pomocą specjalistycznych materiałów i powłok, natomiast dla zastosowań podwodnych mogą być wymagane projekty odporne na ciśnienie, wyposażone w zaawansowane systemy uszczelniania, aby zachować integralność elektryczną w trudnych warunkach.

Jak długo zwykle trwa proces dostosowania niestandardowych złącz z pinami pogo do specjalistycznych zastosowań

Czas realizacji personalizacji złączek typu pogo pin zależy w dużym stopniu od złożoności projektu, wymagań dotyczących wydajności oraz potrzeb związanych z testowaniem kwalifikacyjnym. Proste modyfikacje istniejących rozwiązań mogą wymagać od 2 do 4 tygodni na opracowanie prototypu i przeprowadzenie wstępnych testów, natomiast całkowicie niestandardowe rozwiązania, wymagające nowego wyposażenia technologicznego i obszernych badań kwalifikacyjnych, mogą trwać od 12 do 20 tygodni lub dłużej. Czynniki wpływające na harmonogram obejmują dostępność materiałów, potrzeby związane z oprzyrządowaniem, wymagania dotyczące testów środowiskowych oraz procedury uzyskiwania zatwierdzeń regulacyjnych. Wczesna współpraca między zespołami projektowymi a producentami złączek pozwala zoptymalizować harmonogramy rozwoju, zapewniając jednocześnie pełne spełnienie wszystkich wymagań.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

SR

SR

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

BN

BN

BS

BS

NE

NE