PCBレイアウトでのストレートスルーポゴピンの使用場所

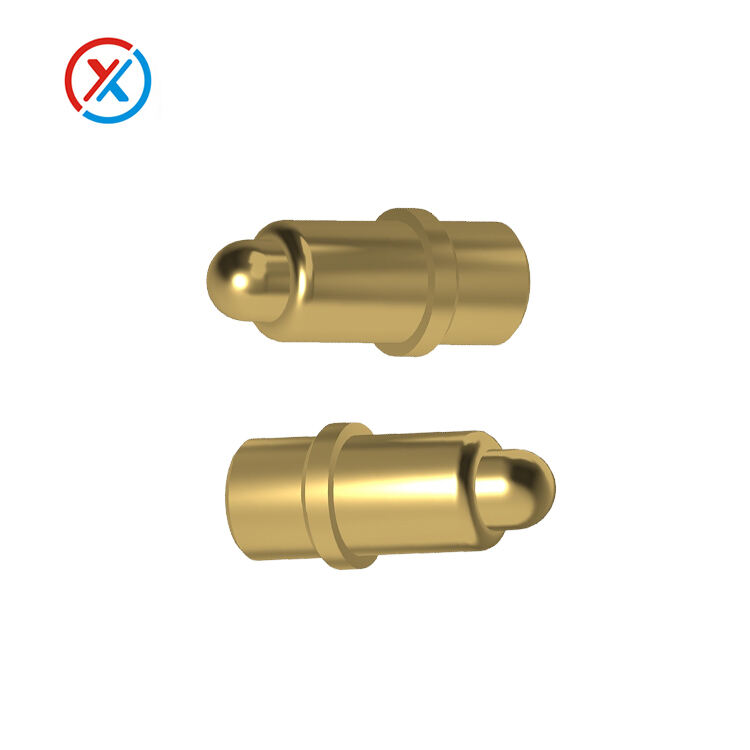

ストレートスルーポゴピンは、現代のPCB設計において重要な部品として登場し、空間が限られたアプリケーションで電気的接続を確立するための信頼性の高いソリューションをエンジニアに提供しています。従来の直角型コネクタとは異なり、これらの特殊なスプリング式ピンは、機械的公差に対応しつつも信号完全性を維持する、直接的な垂直接続パスを実現します。電子デバイスが小型化を続ける一方でより高い性能が求められる中、ストレートスルーポゴピンの最適な配置および適用方法を理解することは、成功したPCBレイアウト設計にとって不可欠です。

ポゴピン統合の基本設計原則

PCBレイアウトにおける電気的考慮事項

ストレートスルーのポゴピン構成を実装する際には、電気的性能を設計上の最優先事項とする必要があります。直接的な接続パスにより信号の劣化が最小限に抑えられると同時に、伝送線路全体にわたりインピーダンス特性が一貫して維持されます。特に高周波アプリケーションでは信号整合性が極めて重要となるため、エンジニアは適切なインピーダンスマッチングを確保するためにトレース配線を慎重に計算しなければなりません。各ピン内部のスプリング機構は、製造公差による接続信頼性の低下を補償しつつ、確実な電気的接触を提供します。

ポゴピンの位置周辺での信号配線は、隣接する回路間の電磁干渉やクロストークを最小限に抑えるため、戦略的な計画が必要です。これらのコネクタは金属製であるため、グランドプレーンの管理や適切な間隔の確保による適切な絶縁を行わないと、望ましくない結合効果を引き起こす可能性があります。設計者はガードトレースを採用し、十分なクリアランス距離を確保して、ストレートスルー構成の利点を最大限に活かしつつ、信号品質を保つべきです。

機械的統合要件

ストレートスルーポゴピンの実装における機械的側面は、取り付け穴の寸法やPCB厚さに関する正確な配慮を必要とします。これらのコネクタは電気的接触を維持するために制御された圧縮力を用いているため、係合距離やスプリングの可動範囲の限界を慎重に計算する必要があります。また、PCB基板は構造的完全性や電気的性能を損なうことなく、繰り返しの挿入および抜去サイクルに耐えうる十分な機械的サポートを提供しなければなりません。

適切な機械設計には、接続時の相手側コネクタの位置合わせや角度ずれの可能性についても考慮する必要があります。スプリング式の機構はわずかな位置ずれには対応できますが、過度なずれは早期摩耗や接続不良を引き起こす可能性があります。エンジニアは適切な公差を指定し、信頼性の高い長期的な動作を確保するために、機械設計に位置合わせ用の構造を組み込むべきです。

高密度レイアウトにおける戦略的配置

空間最適化技術

現代の電子機器は、ますます小型化されるフォームファクタの中で最大限の機能性を要求しており、PCB設計においてスペースの効率的な利用が極めて重要になっています。ストレートスルー型ポゴピン構成は、従来のコネクタタイプに伴う横方向のスペース要件を排除することで、高密度レイアウトにおいて顕著な利点を提供します。この垂直接続方式により、電気的性能や機械的信頼性を損なうことなく、複数の接続ポイントを近接して配置することが可能になります。

コンポーネントの配置戦略では、特に電力伝送がこれらのインターフェースを通じて行われる用途において、ポゴピン接続の熱的特性を考慮する必要があります。電気抵抗による発熱は、コネクタの性能だけでなく周囲のコンポーネントにも影響を与える可能性があるため、銅張り技術やコンポーネント間隔の最適化によって慎重な熱管理を行う必要があります。ストレートスルー設計に内在する直接的な導通経路は、他のコネクタ構成と比較して通常、抵抗を低減し、結果として熱性能の向上に寄与します。

多層PCBアプリケーション

多層PCB設計では、ストレートスルーの採用により大きな恩恵を受けます pogoピン 複数の基板間での通信パスや電力分配ネットワークを構築する際に特に重要となる接続方法です。垂直方向の接続経路により、信号は複数の層を効率的に通過でき、接続全体でインピーダンス特性を制御した状態を維持できます。このアプローチは、複数の基板が信頼性の高い電気インターフェースを通じて通信しなければならないスタッカブル型PCB構成において特に有効です。

このようなコネクタを複雑な多層設計に実装する際には、積層構成の検討が極めて重要になります。ポゴピン接続ポイントまで信号を配線するために必要なビア構造は、不要なスタブ効果やインピーダンス不連続を生じないよう注意深く計画する必要があります。適切なビアの配置とサイズ設計により、送信元回路からポゴピン接続を経て受信先に至るまでの伝送経路全体で信号の完全性が保たれます。

アプリケーション固有の実装戦略

テストおよびプログラミングインターフェース

テスト治具の用途は、一時的な接続を迅速かつ確実に確立する必要がある直列ポゴピン構成において最も一般的な用途の一つです。スプリング式の機構により、テスト装置が永久的なはんだ接続を必要とすることなく、PCBのテストポイントに対して一貫した電気的接触を行うことが可能になります。この方法により、テスト設定時間は大幅に短縮されると同時に、正確な測定やプログラミング作業に必要な電気的性能を提供します。

これらのコネクタは再現性のある接続特性を持つため、ファームウェアのインストールを必要とする数千台のデバイスを取り扱う生産環境において、プログラミング用インターフェース設計にメリットをもたらします。ストレートスルー構成により、複数回のプログラミングサイクルにわたり一貫した接触圧力および電気的性能が確保され、電気的な接続不良によるプログラミング失敗の可能性が低減されます。適切なPCBレイアウトでは、テスト治具の位置合わせや作業者のアクセスを考慮して、プログラミングポイント周囲に十分なスペースを確保する必要があります。

バッテリーおよび電源接続

動力伝達用途では、電流容量と接触抵抗の特性を慎重に考慮する必要があるため、ポゴピン接続に対して特有の要求が課されます。直通設計は接続経路における抵抗を最小限に抑えるため、効率が充電時間およびエネルギー消費に直接影響するバッテリー充電用途に最適です。スプリング機構は、バッテリーセルが温度変化により膨張および収縮しても、一貫した接触圧力を維持します。

充電回路のレイアウトは、ポゴピン接続を通じた電力伝送による熱的影響を考慮しなければならず、銅箔の適切なパターン設計を実施して熱を効果的に分散させる必要があります。これらのコネクタに一般的に使用される金メッキは、優れた耐腐食性と低接触抵抗を提供し、長期間にわたる信頼性の高い電力伝送にとって不可欠な特性です。適切な熱管理により、コネクタの性能劣化や周囲部品の損傷を引き起こす可能性のある過熱を防止します。

信号完全性と性能最適化

高周波設計上の考慮事項

高周波アプリケーションでは、僅かなインピーダンス不連続であっても信号品質に大きな影響を与える可能性があるため、ストレートスルー型ポゴピン接続の電磁的特性に細心の注意を払う必要があります。コネクタの形状とPCBレイアウトは、配線がポゴピンインターフェースに接続される遷移領域を含む、信号経路全体にわたり制御されたインピーダンスを維持するために連携する必要があります。適切な設計手法には、インピーダンスマッチングネットワークおよびグランドプレーンの連続性管理が含まれます。

信号ルーティング戦略では、ポゴピンインターフェースに接続された高周波トレースの長さを最小限に抑えることで、信号の劣化や電磁干渉の可能性を低減すべきです。これらのコネクタに内在するスプリング機構は、高速設計において考慮しなければならない可変インダクタンス効果を引き起こす可能性があります。適切なコネクタ選定とPCBレイアウトの最適化により、スプリング式接続の機械的利点を維持しつつ、こうした影響を最小限に抑えることができます。

グランド処理とシールド技術

直通型ポゴピン接続を敏感なアナログ回路または高速デジタル回路に実装する場合、効果的なグラウンディング戦略が極めて重要になります。コネクタ取り付け構造は、PCBグランド面に対して低インピーダンスのパスを提供し、信号整合性を損なう可能性のあるグランドバウンス現象を最小限に抑えるべきです。適切なビア配置およびグランド面設計により、リターン電流が不要なループ領域を作成することなく、その発生源へ直接戻る経路を持つようにします。

シールドに関する検討事項として、ポゴピン接続による電磁的影響から敏感な回路を隔離するために、追加のPCB設計対策が必要となる場合があります。コネクタ周辺にガードリングやグランドフィルを設けることで、電磁界を制御し、隣接する回路間の信号分離性能を向上させます。これらのコネクタは金属製であるため、適切にPCBのグランドシステムに接続すれば、ある程度の遮蔽効果を本来的に発揮できます。

製造および組み立てに関する考慮事項

PCB製造要件

直貫型ポゴピン用途のPCB製造では、コネクタの適合性と電気的性能を確保するため、穴の寸法およびめっき厚さを正確に管理する必要があります。マウント用の穴はコネクタのバレル部を収容できるようにしつつ、信頼性のある電気的接続が得られる十分なめっき被覆を提供しなければなりません。ドリル公差は極めて重要であり、穴が大きすぎると電気的接触不良を引き起こし、小さすぎるとコネクタの正常な取り付けが妨げられる可能性があります。

表面処理の選択は、ポゴピン接続の長期的な信頼性において極めて重要な役割を果たします。特に、繰り返し接続が行われる接触部には、硬質金めっきや選択的めっきが好まれます。また、PCB基板材料は、コネクタに対して十分な機械的サポートを提供するとともに、温度変化にわたって寸法安定性を維持する必要があります。適切な材料選定により、製品のライフサイクル全体を通じて mounting 構造が確実に保持されます。

品質管理と試験

直挿し型ポゴピン接続を採用したPCBにおける品質管理手順では、電気的および機械的性能の両方を確認する必要があります。電気的テストでは、正しい導通および抵抗値を確認するとともに、長期的な信頼性に影響を与える可能性のある断続的な接続問題がないかを特定すべきです。機械的テストでは、コネクタの確実な係合およびスプリングの圧縮特性を検証し、複数回の接続サイクルにわたり一貫した性能が確保されるようにします。

基板内検査戦略では、ポゴピン接続の着脱可能という性質を考慮し、外部接続の有無にかかわらず回路機能を検証するテスト手順を実施する必要があります。このアプローチにより、初期の電気テスト中には明らかにならない、コネクタの実装やPCBレイアウトに関する潜在的な問題を特定できます。適切なテスト治具設計により、量産テスト中にポゴピン接続部の摩耗を最小限に抑えつつ、再現性のあるテスト結果を確保します。

よくある質問

PCBレイアウトでストレートスルーポゴピンを使用する主な利点は何ですか?

ストレートスルー型ポゴピンは、垂直接続プロファイルによる省スペース性、製造公差に対応可能な信頼性の高いスプリング式接触機構、直接的な接続経路による優れた信号完全性、従来のコネクタと比較して低減された電磁干渉などの多くの顕著な利点があります。また、複数の接続サイクルにわたり一貫した電気的性能を提供でき、コンパクトな設計において電力と信号伝送の両方を効果的に処理できます。

ストレートスルー型ポゴピンの適切なピン間隔をどのように決定すればよいですか?

適切な間隔は、電気的要件、機械的制約、および熱的考慮事項など、いくつかの要因に依存します。信号用途の場合、クロストークを最小限に抑えるために、隣接するピン間で少なくともピン直径の2〜3倍の間隔を確保してください。電力用途では、熱影響を管理するためにより広い間隔が必要となる場合があります。最終的な間隔寸法を決定する際には、対応するコネクタの要件、製造公差、およびシールドや絶縁の必要性を検討してください。

直挿しポゴピン実装において、PCBの厚さに関する考慮事項は何ですか?

PCBの厚さは、コネクタのバレル長に対応できるようにしつつ、十分な機械的サポートを確保しなければなりません。標準的な実装では、通常0.8mmから3.2mmのPCB厚に対応していますが、特定のコネクタモデルによって要件が異なる場合があります。PCBは、接続サイクル中に機械的安定性を確保できるほど十分な厚さである必要がありますが、同時にコネクタの最大係合深さ仕様を超えてはなりません。

直通ポゴピンは、高速アプリケーションにおける信号の完全性にどのように影響しますか?

高速アプリケーションでは、直通ポゴピンは従来のコネクタと比較して、接続パスが短く、インピーダンス不連続性が少ないため、実際には信号の完全性を向上させることができます。ただし、インピーダンスマッチング、ビア設計、グランドプレーンの連続性には十分注意を払う必要があります。スプリング機構は可変の誘導効果を引き起こす可能性があるため、高周波での信号品質を維持するには、適切なコネクタ選定とPCBレイアウトの最適化が不可欠です。

ホットニュース

-

AI時代におけるPogoピン製造業者の課題

2023-12-14

-

Pogoピンのスプライン構造を理解する方法を教えます

2023-12-14

-

Pogoピンは何の製品に使用できるか?

2023-12-14

-

Pogoピンコネクタの選び方

2023-12-14

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

SR

SR

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

BN

BN

BS

BS

NE

NE