Dove utilizzare il contatto pogo pin dritto nei layout PCB

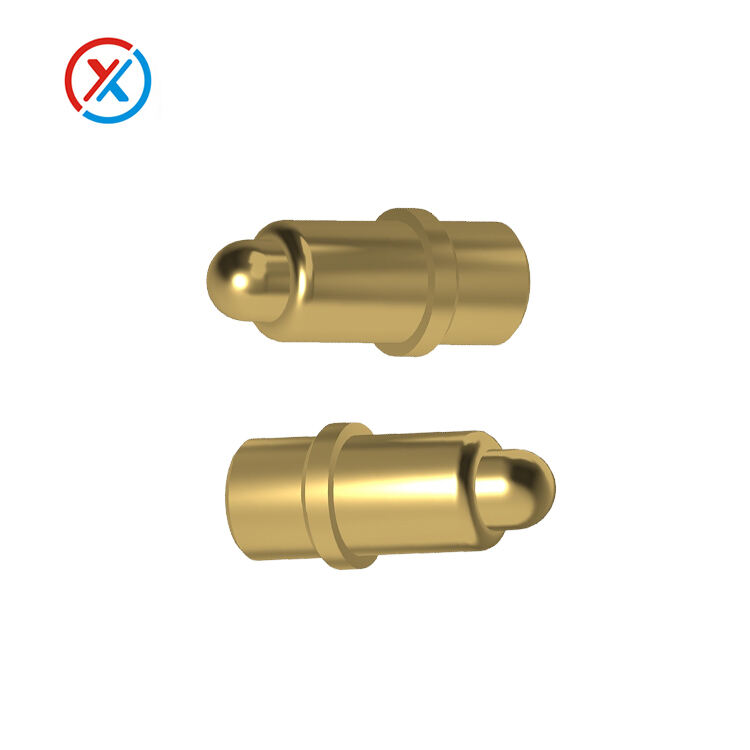

Il pogo pin passante si è affermato come componente fondamentale nella progettazione moderna di PCB, offrendo agli ingegneri una soluzione affidabile per stabilire connessioni elettriche in applicazioni con spazio limitato. A differenza dei tradizionali connettori ad angolo retto, questi speciali pin a molla forniscono un percorso di connessione verticale diretto che mantiene l'integrità del segnale pur accomodando tolleranze meccaniche. Mentre i dispositivi elettronici continuano a ridurre le dimensioni richiedendo al contempo prestazioni superiori, comprendere il posizionamento e l'uso ottimale dei pogo pin passanti diventa essenziale per una progettazione efficace del layout PCB.

Principi Fondamentali per l'Integrazione dei Pogo Pin

Considerazioni Elettriche nel Layout PCB

Nell'implementazione di configurazioni con pogo pin dritti, le prestazioni elettriche devono rimanere la considerazione principale nella progettazione. Il percorso di connessione diretto riduce al minimo il degrado del segnale mantenendo caratteristiche di impedenza costanti lungo tutta la linea di trasmissione. Gli ingegneri devono calcolare attentamente il routing delle piste per garantire un corretto adattamento dell'impedenza, in particolare nelle applicazioni ad alta frequenza dove l'integrità del segnale diventa critica. Il meccanismo a molla all'interno di ogni pin garantisce un contatto elettrico affidabile accomodando nel contempo le tolleranze di produzione che potrebbero altrimenti compromettere l'affidabilità della connessione.

Il routing del segnale attorno alle posizioni dei pogo pin richiede una pianificazione strategica per minimizzare l'interferenza elettromagnetica e la diafonia tra i circuiti adiacenti. La struttura metallica di questi connettori può generare effetti indesiderati di accoppiamento se non adeguatamente isolata mediante una corretta gestione del piano di massa e tecniche di spaziatura appropriate. I progettisti dovrebbero implementare tracce di guardia e mantenere distanze di separazione adeguate per preservare la qualità del segnale, sfruttando al contempo appieno i vantaggi della configurazione passante.

Requisiti di integrazione meccanica

Gli aspetti meccanici dell'implementazione dei pin pogo passanti richiedono un'attenzione precisa alle dimensioni dei fori di montaggio e allo spessore del circuito stampato (PCB). Questi connettori si basano su forze di compressione controllate per mantenere il contatto elettrico, richiedendo un accurato calcolo delle distanze di innesto e dei limiti di corsa della molla. Il substrato PCB deve fornire un supporto meccanico sufficiente per resistere a cicli ripetuti di inserimento ed estrazione senza compromettere l'integrità strutturale o le prestazioni elettriche.

Una corretta progettazione meccanica include la considerazione dell'allineamento del connettore accoppiato e della possibilità di una disallineamento angolare durante le operazioni di collegamento. Il meccanismo a molla compensa piccole variazioni di posizionamento, ma un eccessivo disallineamento può portare a usura prematura o al mancato collegamento. Gli ingegneri dovrebbero definire tolleranze appropriate e includere elementi di allineamento nella loro progettazione meccanica per garantire un funzionamento affidabile a lungo termine.

Posizionamento Strategico in Layout ad Alta Densità

Tecniche di ottimizzazione dello spazio

I dispositivi elettronici moderni richiedono funzionalità massime all'interno di fattori di forma sempre più compatti, rendendo fondamentale un utilizzo efficiente dello spazio per una progettazione PCB di successo. La configurazione a pogo pin in linea offre significativi vantaggi nei layout ad alta densità, eliminando i requisiti di spazio laterale associati ai tipi di connettore tradizionali. Questo approccio di connessione verticale consente ai progettisti di posizionare più punti di collegamento in prossimità senza compromettere le prestazioni elettriche o l'affidabilità meccanica.

Le strategie di posizionamento dei componenti devono tenere conto delle caratteristiche termiche delle connessioni a pogo pin, in particolare nelle applicazioni in cui la trasmissione di potenza avviene attraverso queste interfacce. La generazione di calore dovuta alla resistenza elettrica può influire sia sulle prestazioni del connettore che sui componenti circostanti, richiedendo una gestione termica accurata mediante tecniche di copper pour e un'ottimizzazione dello spaziamento dei componenti. Il percorso di connessione diretto tipico delle configurazioni straight-through riduce generalmente la resistenza rispetto ad altre configurazioni di connettori, contribuendo a un migliore rendimento termico.

Applicazioni PCB multistrato

I design PCB multistrato traggono notevole beneficio dall'implementazione di soluzioni straight-through pogo Pin connessioni, in particolare quando si stabiliscono percorsi di comunicazione tra schede o reti di distribuzione dell'energia. Il percorso di connessione verticale consente ai segnali di attraversare più strati in modo efficiente mantenendo caratteristiche di impedenza controllata lungo tutta la connessione. Questo approccio si rivela particolarmente utile nelle configurazioni di PCB sovrapponibili, dove più schede devono comunicare attraverso interfacce elettriche affidabili.

Le considerazioni relative alla stratificazione degli strati assumono un'importanza fondamentale quando si implementano questi connettori in progetti complessi multistrato. Le strutture via necessarie per instradare i segnali verso i punti di connessione dei pogo pin devono essere attentamente pianificate per evitare l'insorgere di effetti indesiderati di stub o discontinuità di impedenza. Un'idonea posizione e dimensione dei via garantisce che l'integrità del segnale venga mantenuta lungo tutto il percorso di trasmissione, dal circuito sorgente attraverso la connessione del pogo pin fino alla destinazione.

Strategie di Implementazione Specifiche per l'Applicazione

Interfacce di test e programmazione

Le applicazioni di fixture di test rappresentano uno degli utilizzi più comuni per le configurazioni a pogo pin dritti, dove devono essere stabiliti rapidamente e in modo affidabile collegamenti temporanei. Il meccanismo a molla consente all'equipaggiamento di test di stabilire un contatto elettrico costante con i punti di test del PCB senza richiedere collegamenti saldati permanenti. Questo approccio riduce significativamente il tempo di configurazione del test, garantendo al contempo le prestazioni elettriche necessarie per misurazioni e operazioni di programmazione accurate.

I progetti di interfacce di programmazione traggono vantaggio dalle caratteristiche di connessione ripetibili di questi connettori, in particolare negli ambienti produttivi in cui migliaia di dispositivi richiedono l'installazione del firmware. La configurazione dritta assicura una pressione di contatto costante e prestazioni elettriche uniformi durante numerosi cicli di programmazione, riducendo la probabilità di errori di programmazione dovuti a collegamenti elettrici difettosi. Un corretto layout del PCB include un adeguato spazio intorno ai punti di programmazione per consentire l'allineamento delle apparecchiature di test e l'accesso dell'operatore.

Collegamenti della batteria e dell'alimentazione

Le applicazioni di trasmissione di potenza impongono esigenze specifiche sulle connessioni a pogo pin, richiedendo un'attenta considerazione della capacità di conduzione di corrente e delle caratteristiche di resistenza di contatto. La configurazione passante riduce al minimo la resistenza nel percorso di connessione, risultando ideale per applicazioni di ricarica delle batterie in cui l'efficienza incide direttamente sui tempi di ricarica e sul consumo energetico. Il meccanismo a molla mantiene una pressione di contatto costante anche quando le celle della batteria si espandono e si contraggono a causa delle variazioni di temperatura.

I layout dei circuiti di ricarica devono tenere conto degli effetti termici della trasmissione di potenza attraverso connessioni a pogo pin, implementando tecniche appropriate di copper pour per distribuire efficacemente il calore. La placcatura in oro comunemente utilizzata su questi connettori offre un'eccellente resistenza alla corrosione e una bassa resistenza di contatto, caratteristiche essenziali per una trasmissione di potenza affidabile nel corso di lunghi periodi operativi. Una corretta gestione termica previene il surriscaldamento che potrebbe degradare le prestazioni del connettore o danneggiare componenti circostanti.

Integrità del Segnale e Ottimizzazione delle Prestazioni

Considerazioni sulla Progettazione ad Alta Frequenza

Le applicazioni ad alta frequenza richiedono un'attenzione particolare alle caratteristiche elettromagnetiche delle connessioni a pogo pin dritti, dove anche piccole discontinuità di impedenza possono influenzare significativamente la qualità del segnale. La geometria del connettore e il layout della PCB devono essere progettati in modo coordinato per mantenere un'impedenza controllata lungo tutto il percorso del segnale, inclusi i tratti di transizione in cui le piste si collegano all'interfaccia del pogo pin. Tra le tecniche di progettazione corrette rientrano le reti di adattamento dell'impedenza e la gestione della continuità del piano di massa.

Le strategie di instradamento dei segnali dovrebbero ridurre al minimo la lunghezza delle tracce ad alta frequenza collegate alle interfacce con pin a molla, limitando il rischio di degrado del segnale e di interferenze elettromagnetiche. Il meccanismo a molla intrinseco in questi connettori può introdurre effetti di induttanza variabile che devono essere considerati nelle progettazioni ad alta velocità. Una selezione accurata dei connettori e un'ottimizzazione del layout del circuito stampato aiutano a ridurre tali effetti mantenendo i vantaggi meccanici della connessione a molla.

Tecniche di Accoppiamento a Terra e Schermatura

Strategie di messa a terra efficaci diventano fondamentali quando si implementano connessioni dirette con pin a molla in circuiti analogici sensibili o digitali ad alta velocità. La struttura di montaggio del connettore deve fornire un percorso a bassa impedenza verso il piano di massa del circuito stampato, minimizzando gli effetti di ground bounce che potrebbero compromettere l'integrità del segnale. Un corretto posizionamento dei via e una progettazione adeguata del piano di massa garantiscono che le correnti di ritorno abbiano percorsi diretti verso le loro sorgenti, evitando la creazione di aree di loop indesiderate.

Le considerazioni relative alla schermatura possono richiedere caratteristiche aggiuntive nella progettazione del PCB per isolare circuiti sensibili dagli effetti elettromagnetici delle connessioni a pogo pin. Anelli di protezione e riempimenti di massa intorno alle aree dei connettori aiutano a contenere i campi elettromagnetici fornendo un migliore isolamento del segnale tra circuiti adiacenti. La costruzione metallica di questi connettori può offrire alcuni vantaggi intrinseci di schermatura quando correttamente collegata al sistema di massa del PCB.

Considerazioni sulla produzione e assemblaggio

Requisiti di Fabbricazione del PCB

La fabbricazione del PCB per applicazioni con pogo pin passanti richiede un controllo preciso delle dimensioni dei fori e dello spessore della placcatura per garantire un corretto montaggio del connettore e prestazioni elettriche affidabili. I fori di montaggio devono ospitare il corpo del connettore fornendo al contempo una copertura sufficiente di placcatura per un collegamento elettrico affidabile. Le tolleranze di foratura diventano critiche, poiché fori troppo grandi possono causare un contatto elettrico scadente, mentre fori troppo piccoli possono impedire un corretto montaggio del connettore.

La scelta della finitura superficiale svolge un ruolo cruciale nella affidabilità a lungo termine dei collegamenti con perni pogo, con la doratura dura o la placcatura selettiva spesso preferite per le aree di contatto soggette a cicli ripetuti di connessione. Il materiale del substrato PCB deve garantire un adeguato supporto meccanico al connettore mantenendo nel contempo la stabilità dimensionale in presenza di variazioni di temperatura. Una corretta selezione dei materiali assicura che la struttura di montaggio rimanga salda per tutta la durata del ciclo di vita del prodotto.

Controllo e collaudo della qualità

Le procedure di controllo qualità per PCB che incorporano connessioni dirette con perni pogo devono verificare sia le caratteristiche elettriche che meccaniche. I test elettrici devono confermare la corretta continuità e i valori di resistenza, identificando eventuali problemi di connessione intermittente che potrebbero compromettere l'affidabilità a lungo termine. I test meccanici verificano il corretto innesto del connettore e le caratteristiche di compressione della molla per garantire prestazioni costanti durante numerosi cicli di connessione.

Le strategie di test in-circuit devono tenere conto della natura rimovibile delle connessioni con pogo pin, implementando procedure di test che verifichino il funzionamento del circuito sia con che senza connessioni esterne. Questo approccio aiuta a identificare eventuali problemi relativi al montaggio dei connettori o alla disposizione del PCB che potrebbero non essere evidenti durante il test elettrico iniziale. Una corretta progettazione dell'attrezzatura di test garantisce risultati ripetibili minimizzando l'usura delle connessioni con pogo pin durante i test di produzione.

Domande Frequenti

Quali sono i principali vantaggi dell'utilizzo di pogo pin dritti nei layout PCB?

I contatti pogo pin passanti offrono diversi vantaggi significativi, tra cui l'efficienza spaziale grazie al loro profilo di connessione verticale, un affidabile meccanismo di contatto a molla che compensa le tolleranze di produzione, un'eccellente integrità del segnale attraverso percorsi di connessione diretti e una ridotta interferenza elettromagnetica rispetto ai connettori tradizionali. Forniscono inoltre prestazioni elettriche costanti su più cicli di connessione e possono gestire efficacemente sia la trasmissione di potenza che di segnali in design compatti.

Come si determina il corretto passo tra i contatti pogo pin passanti?

La distanza corretta dipende da diversi fattori, tra cui requisiti elettrici, vincoli meccanici e considerazioni termiche. Per applicazioni di segnale, mantenere una distanza di almeno 2-3 volte il diametro del pin tra pin adiacenti per ridurre al minimo il crosstalk. Le applicazioni di potenza possono richiedere distanze maggiori per gestire gli effetti termici. Considerare i requisiti del connettore accoppiato, le tolleranze di produzione e qualsiasi necessità di schermatura o isolamento nella definizione delle dimensioni finali della spaziatura.

Quali considerazioni relative allo spessore del PCB si applicano alle implementazioni con pogo pin a passaggio diretto?

Lo spessore del PCB deve essere compatibile con la lunghezza del barile del connettore garantendo al contempo un adeguato supporto meccanico. Le implementazioni standard operano tipicamente con spessori di PCB compresi tra 0,8 mm e 3,2 mm, anche se modelli specifici di connettori possono avere requisiti diversi. Il PCB deve essere sufficientemente spesso da fornire stabilità meccanica durante i cicli di collegamento, senza superare le specifiche massime di profondità di innesto del connettore.

In che modo i pin pogo a passaggio diretto influiscono sull'integrità del segnale nelle applicazioni ad alta velocità?

Nelle applicazioni ad alta velocità, i pin pogo a passaggio diretto possono effettivamente migliorare l'integrità del segnale rispetto ai connettori tradizionali, grazie al percorso di collegamento più breve e alle minori discontinuità di impedenza. Tuttavia, è necessario prestare particolare attenzione alla corrispondenza di impedenza, alla progettazione dei via e alla continuità del piano di massa. Il meccanismo a molla può introdurre effetti di induttanza variabile; pertanto, una corretta selezione del connettore e un'ottimizzazione della disposizione del PCB sono essenziali per mantenere la qualità del segnale a elevate frequenze.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

SR

SR

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

BN

BN

BS

BS

NE

NE