Onde usar o pin de contacto directo en deseños de PCB

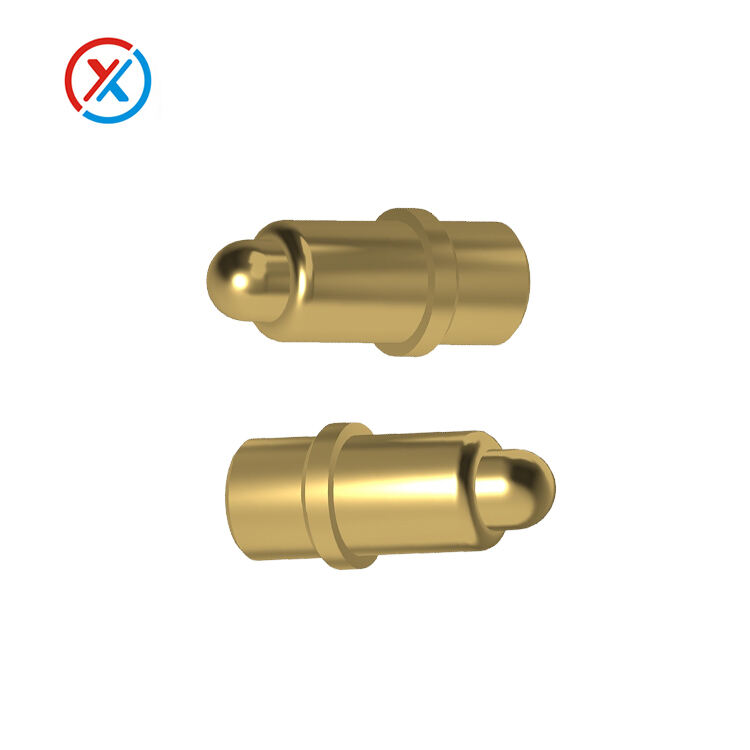

O pino pogo de paso directo converteuse nun compoñente clave no deseño moderno de PCB, ofrecendo aos enxeñeiros unha solución fiábel para establecer conexións eléctricas en aplicacións con restricións de espazo. Ao contrario que os conectores tradicionais en ángulo recto, estes pinos especiais cargados por resorte proporcionan unha ruta de conexión vertical directa que mantén a integridade do sinal ao mesmo tempo que se adapta a tolerancias mecánicas. Conforme os dispositivos electrónicos seguen reducindo o seu tamaño mentres requiren maior rendemento, comprender a colocación e aplicación idónea dos pinos pogo de paso directo é esencial para un deseño exitoso do trazado de PCB.

Principios fundamentais de deseño para a integración do pino pogo

Consideracións eléctricas no trazado de PCB

Ao implementar configuracións de pinos pogo en liña recta, o rendemento eléctrico debe seguir sendo a consideración principal no deseño. O camiño de conexión directo minimiza a degradación do sinal mentres mantén características de impedancia consistentes ao longo da liña de transmisión. Os enxeñeiros deben calcular coidadosamente o trazado das pistas para asegurar un axuste axeitado da impedancia, particularmente en aplicacións de alta frecuencia onde a integridade do sinal se volve crítica. O mecanismo de resorte dentro de cada pin proporciona contacto eléctrico fiábel ao tempo que acomoda as tolerancias de fabricación que doutro xeito poderían comprometer a confiabilidade da conexión.

A canalización de sinais arredor das posicións dos contactos pogo pin require un planeamento estratéxico para minimizar a interferencia electromagnética e o crosstalk entre circuítos adxacentes. A construción metálica destes conectores pode crear efectos de acoplamento indesexados se non están adequadamente illados mediante a xestión do plano de terra e técnicas axeitadas de espazado. Os deseñadores deberían implementar trazas protectoras e manter distancias de separación adecuadas para preservar a calidade do sinal, aproveitando ao máximo a configuración recta.

Requisitos de Integración Mecánica

Os aspectos mecánicos da implementación do pin pogo de paso directo requiren atención precisa ás dimensións dos furos de montaxe e ás consideracións sobre o grosor do PCB. Estes conectores baséanse en forzas de compresión controladas para manter o contacto eléctrico, o que require un cálculo coidadoso das distancias de acoplamento e os límites de desprazamento do resorte. O sustrato do PCB debe proporcionar soporte mecánico suficiente para resistir ciclos repetidos de inserción e extracción sen comprometer a integridade estrutural ou o rendemento eléctrico.

O deseño mecánico axeitado inclúe a consideración do aliñamento do conector acoplado e a posibilidade de desalineación angular durante os procesos de conexión. O mecanismo de resorte compensa as variacións menores de posición, pero unha desalineación excesiva pode provocar desgaste prematuro ou fallo de conexión. Os enxeñeiros deben especificar tolerancias axeitadas e incluír características de aliñamento no seu deseño mecánico para garantir un funcionamento fiabilista a longo prazo.

Colocación Estratéxica en Disposicións de Alta Densidade

Técnicas de optimización de espazo

Os dispositivos electrónicos modernos requiren unha funcionalidade máxima dentro de factores de forma cada vez máis compactos, o que fai que a utilización eficiente do espazo sexa crítica para un deseño exitoso de PCBs. A configuración de pinos pogo en liña ofrece vantaxes significativas en trazados de alta densidade ao eliminar os requisitos de espazo lateral asociados cos tipos tradicionais de conectores. Esta aproximación de conexión vertical permite aos deseñadores colocar múltiples puntos de conexión en proximidade sen comprometer o rendemento eléctrico nin a fiabilidade mecánica.

As estratexias de colocación de compoñentes deben ter en conta as características térmicas das conexións de pin pogo, especialmente en aplicacións onde a transmisión de potencia ocorre a través destas interfaces. A xeración de calor por resistencia eléctrica pode afectar tanto ao rendemento do conector como aos compoñentes circundantes, o que require unha xestión térmica coidadosa mediante técnicas de cobre derramado e optimización do espazamento dos compoñentes. A ruta de conexión directa inherente aos deseños rectos adoita reducir a resistencia en comparación con outras configuracións de conectores, o que contribúe a un mellor desempeño térmico.

Aplicacións de PCB multicapa

Os deseños de PCB multicapa benefícianse significativamente da implementación de conexións rectas pogo Pin conexións, particularmente ao establecer rutas de comunicación entre placas ou redes de distribución de potencia. A ruta de conexión vertical permite que os sinais atravesen múltiples capas de forma eficiente mentres manteñen características de impedancia controlada ao longo de toda a conexión. Este enfoque resulta especialmente valioso en configuracións de PCB apilables onde múltiples placas deben comunicarse a través de interfaces eléctricos fiábeis.

As consideracións sobre a disposición das capas son críticas cando se implementan estes conectores en deseños complexos de múltiples capas. As estruturas de vías necesarias para encamiñar os sinais ata os puntos de conexión dos pinchos pogo deben planificarse coidadosamente para evitar crear efectos de stub indeseables ou descontinuidades de impedancia. Unha colocación e dimensión axeitadas das vías garanticen que a integridade do sinal se mantenha intacta ao longo de todo o camiño de transmisión, desde o circuíto orixe até o destino a través da conexión do pincho pogo.

Estratexias de Implementación Específicas segundo a Aplicación

Interfaces de Proba e Programación

As aplicacións de fixacións de proba representan un dos usos máis comúns para as configuracións de agullas pogo en liña recta, onde é necesario establecer conexións temporais de forma rápida e fiábel. O mecanismo con resorte permite que o equipo de proba faga contacto eléctrico consistente cos puntos de proba do PCB sen precisar conexións soldadas permanentes. Este enfoque reduce considerablemente o tempo de configuración das probas, proporcionando ao mesmo tempo o rendemento eléctrico necesario para medicións e operacións de programación precisas.

Os deseños de interfaces de programación benefícianse das características de conexión reproducibles destes conectores, especialmente en entornos de produción onde miles de dispositivos requiren a instalación de firmware. A configuración recta asegura unha presión de contacto consistente e un rendemento eléctrico uniforme ao longo de múltiples ciclos de programación, reducindo a posibilidade de fallos na programación debidos a conexións eléctricas deficientes. Un trazado axeitado do PCB inclúe espazamento suficiente arredor dos puntos de programación para acomodar o aliñamento do dispositivo de proba e o acceso do operador.

Conexións de batería e enerxía

As aplicacións de transmisión de potencia imponen demandas únicas nas conexións por agullas pogo, requirindo unha consideración coidadosa da capacidade de condución de corrente e das características de resistencia de contacto. O deseño recto minimiza a resistencia no camiño de conexión, o que o fai ideal para aplicacións de carga de baterías onde a eficiencia afecta directamente ao tempo de carga e ao consumo de enerxía. O mecanismo de resorte manteñén unha presión de contacto constante incluso cando as células da batería se expanden e contraen coas variacións de temperatura.

Os deseños dos circuítos de carga deben ter en conta os efectos térmicos da transmisión de potencia a través de conexións con contactos tipo pogo pin, implementando técnicas axeitadas de cobertura con cobre para distribuír o calor de forma eficaz. O chapado en ouro comúnmente usado nestes conectores proporciona unha excelente resistencia á corrosión e baixa resistencia de contacto, características esenciais para unha transmisión de potencia fiábel durante períodos prolongados de funcionamento. Unha xestión térmica adecuada evita o sobrecalentamento que podería degradar o rendemento do conector ou danar compoñentes adxacentes.

Integridade do sinal e optimización do rendemento

Consideracións de deseño de alta frecuencia

As aplicacións de alta frecuencia requiren unha atención coidadosa ás características electromagnéticas das conexións directas con agullas pogo, onde incluso pequenas descontinuidades de impedancia poden afectar significativamente a calidade do sinal. A xeometría do conector e o deseño do PCB deben traballar xuntos para manter unha impedancia controlada ao longo de todo o camiño do sinal, incluídas as rexións de transición onde as pistas se conectan á interface da agulla pogo. As técnicas axeitadas de deseño inclúen redes de axuste de impedancia e a xestión da continuidade do plano de terra.

As estratexias de enrutamento de sinais deben minimizar a lonxitude das trazas de alta frecuencia conectadas a interfaces de pins pogo, reducindo o risco de degradación do sinal e interferencias electromagnéticas. O mecanismo de resorte inherente a estes conectores pode introducir efectos de inductancia variábel que deben terse en conta nos deseños de alta velocidade. A selección coidadosa do conector e a optimización do deseño do PCB axudan a minimizar estes efectos mantendo as vantaxes mecánicas da conexión con resorte.

Técnicas de terra e apantallamento

As estratexias de terra eficaces volvéronse críticas ao implementar conexións directas con pins pogo en circuitos analóxicos sensibles ou dixitais de alta velocidade. A estrutura de montaxe do conector debe fornecer un camiño de baixa impedancia ao plano de terra do PCB, minimizando os efectos de oscilación da masa que poderían comprometer a integridade do sinal. A colocación axeitada de vías e o deseño do plano de terra garanticen que as correntes de retorno teñan camiños directos de volta ás súas orixes sen crear áreas de bucle indeseadas.

As consideracións de blindaxe poden requiren características adicionais no deseño do PCB para illar os circuítos sensibles dos efectos electromagnéticos das conexións con pines pogo. Os aneis protectoras e os enchidos de terra ao redor das áreas do conector axudan a conter os campos electromagnéticos mentres fornecen un mellor illamento de sinal entre circuítos adxacentes. A construción metálica destes conectores pode proporcionar algúns beneficios inherentes de blindaxe cando están correctamente conectados ao sistema de terra do PCB.

Consideracións sobre fabricación e montaxe

Requisitos de Fabricación do PCB

A fabricación do PCB para aplicacións directas con pines pogo require un control preciso das dimensións dos furados e do grosor do chapado para asegurar un axuste axeitado do conector e un rendemento eléctrico correcto. Os furados de montaxe deben acomodar o cilindro do conector mentres fornecen unha cobertura de chapado suficiente para unha conexión eléctrica fiábel. As tolerancias de furado son críticas, xa que os furados excesivamente grandes poden levar a un mal contacto eléctrico, mentres que os furados pequenos poden impedir a instalación axeitada do conector.

A selección do acabado superficial desempeña un papel crucial na fiabilidade a longo prazo das conexións de pino pogo, sendo o ouro duro ou o chapado selectivo frecuentemente preferidos para as áreas de contacto que experimentarán ciclos repetidos de conexión. O material da subestrutura do PCB debe fornecer un soporte mecánico axeitado para o conector mantendo ao mesmo tempo a estabilidade dimensional fronte a variacións de temperatura. A selección axeitada do material garante que a estrutura de montaxe permaneza segura durante todo o ciclo de vida do produto.

Control de Calidade e Ensaio

Os procedementos de control de calidade para PCBs que incorporan conexións directas de pinos pogo deben verificar tanto as características de rendemento eléctrico como mecánico. As probas eléctricas deben confirmar a continuidade axeitada e os valores de resistencia, identificando ao mesmo tempo calquera problema potencial de conexión intermitente que poida afectar á fiabilidade a longo prazo. As probas mecánicas verifican o acoplamento axeitado do conector e as características de compresión do resorte para garantir un rendemento consistente ao longo de múltiples ciclos de conexión.

As estratexias de proba en circuito deberían ter en conta a natureza extraíble das conexións por agulla pogo, implementando procedementos de proba que verifiquen o funcionamento do circuito tanto con como sen conexións externas. Este enfoque axuda a identificar posibles problemas co montaxe do conector ou co deseño do PCB que poderían non ser evidentes durante as probas eléctricas iniciais. Un deseño axeitado do adaptador de proba garante resultados de proba reproducíbeis mentres se minimiza o desgaste das conexións por agulla pogo durante as probas de produción.

FAQ

Cales son as vantaxes clave do uso de agullas pogo rectas nos deseños de PCB?

Os contactos pogo de paso directo ofrecen varias vantaxes importantes, incluída a eficiencia espacial grazas ao seu perfil de conexión vertical, un mecanismo de contacto con resorte fiable que se adapta ás tolerancias de fabricación, integridade do sinal excelente a través de traxectorias de conexión directa e menor interferencia electromagnética en comparación cos conectores tradicionais. Tamén proporcionan un rendemento eléctrico consistente ao longo de múltiples ciclos de conexión e poden manexar de forma efectiva tanto a transmisión de potencia como de sinais en deseños compactos.

Como determino o espazamento axeitado entre os contactos pogo de paso directo?

O espazamento axeitado depende de varios factores, incluídas as requirimentos eléctricos, restricións mecánicas e consideracións térmicas. Para aplicacións de sinal, mantén polo menos entre 2 e 3 veces o diámetro do pin entre pins adxacentes para minimizar a interferencia. As aplicacións de potencia poden precisar un maior espazamento para xestionar os efectos térmicos. Considera os requirimentos do conector acoplado, as tolerancias de fabricación e calquera necesidade de blindaxe ou illamento ao determinar as dimensións finais de espazamento.

Que consideracións sobre o grosor do PCB se aplican ás implementacións de pins pogo en liña recta?

O grosor do PCB debe adaptarse á lonxitude do cilindro do conector asegurando ao mesmo tempo un soporte mecánico adecuado. As implementacións estándar adoitan funcionar con grosores de PCB que van desde 0,8 mm ata 3,2 mm, pero modelos específicos de conectores poden ter requirimentos diferentes. O PCB debe ser suficientemente grosiño para proporcionar estabilidade mecánica durante os ciclos de conexión sen superar as especificacións máximas de profundidade de axuste do conector.

Como afectan os pinos pogo de paso directo á integridade do sinal en aplicacións de alta velocidade?

En aplicacións de alta velocidade, os pinos pogo de paso directo poden mellorar a integridade do sinal en comparación cos conectores tradicionais debido ao seu camiño de conexión máis curto e ás menores descontinuidades de impedancia. Con todo, débese prestar atención ao axuste de impedancia, ao deseño de vías e á continuidade do plano de terra. O mecanismo de resorte pode introducir efectos de indutancia variable, polo que a selección axeitada do conector e a optimización do trazado do PCB son esenciais para manter a calidade do sinal a frecuencias altas.

Novas de última hora

-

Desafíos para os fabricantes de Pogo pin na era da IA

2023-12-14

-

Ensíñate a comprender a estrutura de espiral do Pogo pin

2023-12-14

-

En que produtos pode usarse o Pogo pin?

2023-12-14

-

Como escoller o conector Pogo pin

2023-12-14

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

SR

SR

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

BN

BN

BS

BS

NE

NE