Como se personalizan os conectores de tipo pogo pin para diferentes dispositivos electrónicos?

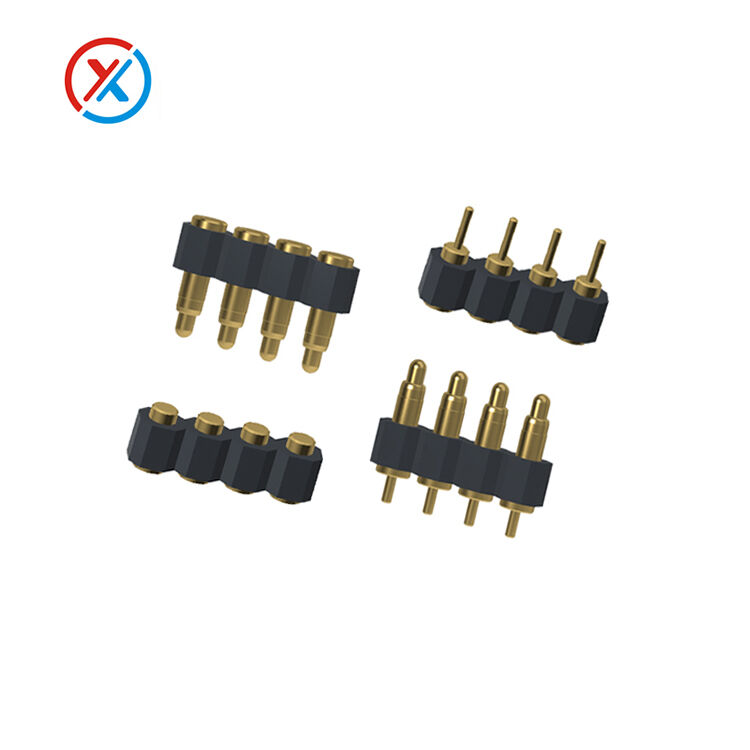

Os fabricantes de dispositivos electrónicos encaran retos únicos de conectividade que requiren solucións especializadas adaptadas ás súas aplicacións específicas. Un conector tipo pogo pin ofrece unha versatilidade e fiabilidade excepcionais para establecer conexións eléctricas temporais en varias industrias e tipos de dispositivos. Estes conectores con mola converteronse en cada vez máis populares grazas á súa capacidade de manter un contacto eléctrico constante mentres acomoden tolerancias mecánicas e vibracións. A personalización destes conectores require unha consideración coidadosa das especificacións eléctricas, requisitos mecánicos, condicións ambientais e preferencias estéticas para garantir un rendemento optimizado en cada aplicación.

O proceso de personalización comeza entendendo os requisitos específicos do dispositivo obxectivo e do ambiente de aplicación. Os enxeñeiros deben avaliar factores como a capacidade de conducción de corrente, as clasificacións de tensión, a resistencia de contacto e a vida útil esperada para determinar os materiais axeitados e as especificacións de deseño. As técnicas modernas de fabricación permiten un control preciso das dimensións, as características da forza resorte e os tratamentos superficiais, posibilitando a creación de solucións moi especializadas que satisfán criterios exactos de rendemento para diversas aplicacións electrónicas.

Especificacións eléctricas e requisitos de rendemento

Consideracións de intensidade nominal e tensión

O desempeño eléctrico dun conector tipo pogo pin depende en gran medida da súa aplicación prevista e dos requisitos de potencia dos dispositivos conectados. As aplicacións de baixa potencia, como os reloxos intelixentes ou os rastrexadores de actividade física, requiren xeralmente conectores capaces de manexar correntes que van de 50 miliamperios a 2 amperios, mantendo ao mesmo tempo valores de tensión entre 12 e 50 voltios. Estas especificacións inflúen directamente na elección dos materiais de contacto, no grosor do recubrimento e na xeometría xeral do conector para garantir unha transmisión de sinal fiábel sen caídas excesivas de tensión nin perdas de potencia.

As aplicacións de alta potencia presentan retos diferentes que requiren modificacións de deseño robustas para acomodar cargas térmicas e esforzos eléctricos aumentados. Os sistemas de carga de baterías, ferramentas eléctricas e aplicacións automotrices poden precisar clasificacións de corrente que excedan os 10 amperios con capacidades de tensión ata 300 voltios ou superiores. O proceso de personalización para estas aplicacións exigentes implica escoller superficies de contacto máis grandes, implementar características melloradas de disipación de calor e utilizar aliños especializados que manteñan a conductividade a temperaturas elevadas resistindo ao mesmo tempo a oxidación e o desgaste.

A integridade do sinal convértese nun aspecto crítico nas aplicacións de alta frecuencia, onde o conector pogo pin debe manter características consistentes de impedancia e minimizar a distorsión do sinal. As aplicacións de RF e microondas requiren un control preciso da xeometría do conector, dos materiais dieléctricos e da eficacia do blindaxe para previr interferencias electromagnéticas. Os deseños personalizados poden incorporar configuracións coaxiais, traxectorias de impedancia controlada e métodos de terminación especializados para preservar a calidade do sinal ao longo do espectro de frecuencias de interese.

Resistencia de contacto e métricas de fiabilidade

A resistencia de contacto representa un dos parámetros de rendemento máis críticos na personalización de conectores, afectando directamente á eficiencia enerxética e á calidade do sinal. As aplicacións estándar adoitan ter como obxectivo valores de resistencia de contacto por baixo dos 50 miliohmios, mentres que a instrumentación de precisión pode require niveis de resistencia tan baixos como 5 miliohmios ou menos. Alcanzar estas especificacións require unha selección coidadosa dos materiais de contacto, tratamentos superficiais e características da forza resorte para asegurar un desempeño eléctrico consistente ao longo da vida útil do conector.

A relación entre a forza do resorte e a resistencia de contacto segue patróns complexos que deben optimizarse para cada aplicación específica. Unha forza insuficiente do resorte provoca contacto eléctrico inconsistente e un aumento da resistencia, mentres que unha forza excesiva pode causar desgaste prematuro e danos mecánicos nas superficies acopladas. Os deseños personalizados de conectores pogo pin utilizan modelaxe por ordenador e probas empíricas para determinar as características óptimas de forza que equilibran o rendemento eléctrico coa durabilidade mecánica e os requisitos de experiencia de usuario.

Os factores ambientais afectan de forma significativa á fiabilidade a longo prazo e deben considerarse durante o proceso de personalización. Os ciclos de temperatura, a exposición á humidade, as condicións de néboa salina e a contaminación química poden afectar a resistencia de contacto ao longo do tempo. Incorporanse nos deseños personalizados sistemas de recubrimento especializados, técnicas de sellado hermético e materiais resistentes á corrosión para manter as especificacións de rendemento en condicións ambientais desafiantes, prolongando así a vida útil máis aló dos requisitos comerciais estándar.

Deseño Mecánico e Adaptación do Factor de Forma

Dimensións Físicas e Requisitos de Espazamento

O deseño mecánico dun conector pogo pin debe adaptarse ás restricións dimensionais específicas e aos requisitos de embalaxe do dispositivo electrónico obxectivo. As tendencias de miniaturización na electrónica de consumo impulsaron o desenvolvemento de deseños de conectores ultra compactos con diámetros de pin tan pequenos como 0,5 milímetros e separacións próximas a 1,0 milímetro. Estes requisitos de espazamento reducido requiren técnicas de fabricación de precisión e ferramentas especializadas para manter a precisión posicional asegurando ao mesmo tempo un illamento eléctrico adecuado entre contactos adxacentes.

As aplicacións industriais máis grandes poden priorizar a durabilidade e facilidade de mantemento fronte á miniaturización, o que resulta en deseños de conectores con espazamento máis xeroso e construción robusta. Estas aplicacións inclúen a miúdo características como mecanismos de chavado, guías de alixñamento e carcacas protexentes para facilitar un acoplamento fiábel en condicións de campo. O proceso de personalización consiste en equilibrar os requisitos de accesibilidade coa protección contra a contaminación ambiental e os danos mecánicos durante o funcionamento normal e as tarefas de mantemento.

As restricións de empaquetado tridimensionais requiren enfoques innovadores para a colocación e orientación de conectores nos dispositivos electrónicos. As solucións personalizadas poden incluír contactos en ángulo, sistemas de posicionamento flexibles ou deseños modulares que se adaptan a xeometrías de dispositivo irregulares mantendo ao mesmo tempo as especificacións de rendemento eléctrico. As técnicas avanzadas de fabricación permiten crear formas de conector complexas que se integran á marxe coa estética do dispositivo e os seus requisitos funcionais sen comprometer a fiabilidade ou facilidade de uso.

Otimización da Forza do Resorte e Distancia de Percorrido

As características da forza do resorte afectan directamente ao rendemento eléctrico e á experiencia do usuario, polo que é necesario unha optimización coidadosa durante o proceso de personalización. As aplicacións de baixa forza, como sensores delicados ou equipos de proba, poden especificar forzas de activación por debaixo dos 50 gramos por contacto para evitar danos nos compoñentes sensibles ou facilitar os procedementos de proba automatizados. Estes deseños utilizan materiais e xeometrías especiais de mola que fornecen suficiente presión de contacto eléctrico mentres se minimiza a tensión mecánica sobre os compoñentes conectados.

As aplicacións de alta forza en ambientes industriais poden requerir forzas de activación superiores aos 500 gramos por contacto para garantir unha conexión eléctrica fiabilizable a pesar da contaminación, vibración ou desgaste mecánico. O conector pogo pin o proceso de personalización implica seleccionar materiais axeitados para os resortes, optimizar a xeometría das bobinas e implementar tratamentos superficiais que manteñan características de forza consistentes ao longo do intervalo de temperatura operativa especificado, resistindo á fatiga e á relaxación do esforzo.

Os requisitos de distancia de percorrido varían considerablemente en función das necesidades da aplicación e das tolerancias mecánicas no dispositivo obxectivo. Os deseños de curto percorrido minimizan a altura do conector e reducen o risco de movemento lateral durante o acoplamento, mentres que as configuracións de longo percorrido acomoden variacións dimensionais máis grandes e proporcionan características de aliñamento máis permisivas. Os deseños personalizados optimizan a distancia de percorrido para equilibrar a conformidade mecánica coa estabilidade eléctrica, asegurando o establecemento e mantemento dunha conexión fiábel en todas as condicións operativas especificadas.

Selección de Materiais e Opcións de Tratamento Superficial

Propiedades e Aplicacións dos Materiais de Contacto

A selección de materiais de contacto axeitados representa un aspecto crítico da personalización dos conectores pogo pin, influíndo directamente no rendemento eléctrico, durabilidade e rentabilidade. O cobre berilio é o material base máis común para contactos resorte grazas á súa excelente condutividade eléctrica, resistencia mecánica e capacidade de manter as características de resorte durante períodos prolongados de funcionamento. Este material proporciona un rendemento fiábel en aplicacións estándar, ofrecendo ao mesmo tempo unha boa resistencia ao alivio de tensión e á falla por fatiga baixo condicións normais de operación.

As aplicacións especializadas poden requerir materiais de base alternativos para cumprir requisitos específicos de rendemento ou restricións reguladoras. O bronce fosforoso ofrece unha maior resistencia á corrosión e unha mellor estabilidade elástica en ambientes mariños, mentres que o acero inoxidable proporciona unha resistencia superior e tolerancia á temperatura para aplicacións de alta tensión. O arame musical e outras ligazas especializadas poden ser especificadas para aplicacións que requiren unha consistencia excepcional do resorte ou unha vida útil prolongada baixo condicións mecánicas demandantes.

O proceso de personalización adoita implicar a combinación de múltiples materiais nun só deseño de conector para optimizar as características de rendemento segundo os requisitos específicos da aplicación. As construcións bimetálicas poden empregar materiais diferentes para o elemento resorte e a superficie de contacto, permitindo aos enxeñeiros optimizar de xeito independente as propiedades mecánicas e eléctricas. Estes deseños híbridos posibilitan un mellor rendemento en aplicacións nas que as opcións estándar de materiais non poden satisfacer axeitadamente todas as requirimentos funcionais de forma simultánea.

Sistemas de recubrimento e protección contra a corrosión

Os sistemas de enchapado superficial desempeñan un papel crucial na determinación da fiabilidade a longo prazo e das características de rendemento dos deseños personalizados de conectores tipo pogo pin. O enchapado en ouro segue sendo a opción máis premium para aplicacións que requiren unha resistencia de contacto ultra baixa e unha excepcional resistencia á corrosión, particularmente en instrumentación de precisión e aplicacións militares de alta fiabilidade. O grosor do enchapado en ouro varía entre 0,5 e 5,0 micrómetros segundo os requisitos de desgaste e a vida útil prevista, sendo os depósitos máis groscos máis duradeiros pero con maior custo.

Os recubrimentos de paladio e as aleacións de paladio-níquel ofrecen alternativas atractivas ao ouro para aplicacións que requiren un excelente rendemento eléctrico cunha mellor resistencia ao desgaste e uns custos de material reducidos. Estes sistemas de recubrimento proporcionan características estables de resistencia de contacto mentres ofrecen unha resistencia superior á corrosión por fretting e ao desgaste mecánico en comparación coas superficies de ouro puro. O proceso de personalización consiste en seleccionar o grosor axeitado do recubrimento e a composición da aleación para optimizar o rendemento segundo os requisitos específicos da aplicación e as condicións ambientais.

Pódense especificar sistemas de enchapado alternativos como estaño, prata e níquel para aplicacións sensibles ao custo ou requisitos ambientais especializados. O enchapado en estaño proporciona un rendemento eléctrico axeitado para moitas aplicacións de electrónica de consumo, ofrecendo ao mesmo tempo unha excelente soldabilidade e custos reducidos de material. O enchapado en prata ofrece unha condutividade eléctrica sobresaínte, pero require unha consideración coidadosa dos caracteres de empañamento e migración en ambientes específicos. O proceso de selección consiste en equilibrar os requisitos de rendemento cos constrinximentos de custo e as capacidades de fabricación para acadar un valor xeral optimizado.

Protección Ambiental e Tecnoloxías de Estanquidade

Protección contra Intrusións e Resistencia á Contaminación

Os requisitos de protección ambiental inflúen significativamente no deseño e personalización dos sistemas de conectores pogo pin para aplicacións exteriores, industriais e en entornos adversos. Os deseños con clasificación IP65 e IP67 incorporan tecnoloxías de estanquidade especializadas e materiais do envolvente para previr a entrada de po e a penetración de humidade, mantendo ao mesmo tempo unha conexión eléctrica fiábel. Estes niveis de protección requiren atención cuidadosa ao deseño das empaquetaduras, compatibilidade dos materiais e tolerancias de fabricación para garantir a fiabilidade a longo prazo en condicións ambientais desafiadoras.

As consideracións sobre a resistencia química son cruciais nas aplicacións de control de procesos industriais e instrumentación de laboratorio onde os conectores poden entrar en contacto con axentes de limpeza agresivos, disolventes ou produtos químicos de proceso. Os deseños personalizados poden especificar materiais especializados para o corpo, compostos para xuntas e tratamentos superficiais que resistan a degradación provocada por exposicións químicas específicas, mantendo ao mesmo tempo as especificacións de rendemento eléctrico e mecánico. O proceso de selección inclúe probas exhaustivas de compatibilidade e cualificación de materiais para garantir unha vida útil axeitada no ambiente de aplicación previsto.

A resistencia á contaminación vai máis aló da simple protección contra entrada de partículas, incluíndo consideracións sobre a acumulación de partículas, prevención da oxidación e características autolimpadoras. Algúns deseños personalizados de conectores pogo pin incorporan elementos como tapóns protexentes con mola, sistemas de purga ou xeometrías de contacto especializadas que minimizan a acumulación de contaminantes e manteñen unha conexión eléctrica fiábel aínda diante da exposición ambiental. Estes sistemas avanzados de protección posibilitan un funcionamento fiábel en entornos desafiantes, reducindo os requisitos de mantemento e prolongando a vida útil operativa.

Rendemento térmico e xestión térmica

Os requisitos de rendemento térmico provocan consideracións significativas de personalización para os deseños de conectores pogo pin destinados a aplicacións automotrices, aerospaciais e industriais. Os conectores comerciais estándar adoitan operar dentro dun rango térmico de -20°C a +85°C, mentres que os deseños especializados poden requiren un funcionamento de -55°C a +200°C ou incluso máis aló. Estes requisitos térmicos ampliados requiren unha selección coidadosa de materiais, sistemas de recubrimento e compostos de sellado que manteñan as súas características de rendemento ao longo do rango térmico especificado sen degradación nin fallo.

As consideracións sobre a xestión térmica volvéndose especialmente importantes en aplicacións de alta corrente onde o escantamento I²R pode afectar significativamente á temperatura e ao rendemento do conector. Os deseños personalizados poden incluír características de disipación de calor, materiais con maior condutividade térmica ou disposicións de arrefriamento activo para manter temperaturas de funcionamento aceptables baixo condicións de carga máxima. O proceso de personalización implica modelado e análise térmica para optimizar as características de disipación de calor mantendo factores de forma compactos e rentabilidade.

A resistencia ao cíclico térmico representa outra consideración crítica para aplicacións que experimentan variacións regulares de temperatura durante o funcionamento normal. As aplicacións militares e aeroespaciais adoitan especificar miles de ciclos térmicos a través de amplos intervalos de temperatura, o que require seleccións de materiais especializados e características de deseño que acomoden a expansión térmica diferencial sen comprometer o rendemento eléctrico ou mecánico. As solucións personalizadas poden incluír características de alivio de tensión, sistemas de montaxe flexibles ou aliños especializados que minimicen a acumulación de tensión térmica durante períodos prolongados de operación.

Procesos de Fabricación e Control de Calidade

Técnicas de Fabricación de Precisión

As técnicas modernas de fabricación permiten a produción de solucións altamente personalizadas de conectores pogo pin que satisfán especificacións precisas de dimensións e rendemento. Os sistemas de maquinado por control numérico computarizado proporcionan unha precisión excepcional para dimensións críticas como a xeometría de contacto, as características do resorte e as tolerancias da carcasa. Estas capacidades de fabricación de precisión permiten a creación de conectores cunha precisión posicional medida en micrómetros, mantendo ao mesmo tempo características de rendemento consistentes en grandes volumes de produción.

Técnicas avanzadas de conformado, como o estampado progresivo, o conformado de arames e o rectificado de precisión, permiten a produción rentable de xeometrías de contacto complexas e configuracións de molas. Estes procesos de fabricación poden optimizarse para propiedades específicas dos materiais e requisitos de rendemento, permitindo aos enxeñeiros acadar un equilibrio óptimo entre funcionalidade, confiabilidade e custo de fabricación. O proceso de personalización adoita implicar o desenvolvemento de ferramentas e fixacións especializadas para acomodar características de deseño únicas, mantendo ao mesmo tempo a eficiencia de produción e os estándares de calidade.

As tecnoloxías de fabricación aditiva están a comezar a influír na personalización dos conectores pogo pin ao permitir a prototipaxe rápida de xeometrías complexas de carcasa e características integradas. Aínda que os métodos tradicionais de fabricación seguen sendo dominantes para volumes de produción, a impresión 3D e tecnoloxías relacionadas facilitan a validación do deseño e posibilitan a creación de configuracións de conectores moi especializadas que resultarían difíciles ou costosas de producir usando técnicas convencionais. Estas capacidades aceleran o proceso de desenvolvemento e posibilitan enfoques máis innovadores no deseño e personalización de conectores.

Procedementos de Proba e Validación

Procedementos exhaustivos de proba e validación garanticen que os deseños personalizados dos conectores pogo pin satisfán todos os requisitos de rendemento especificados ao longo da súa vida operativa prevista. As probas eléctricas inclúen a medición da resistencia de contacto, a verificación do soporte de tensión e a avaliación da resistencia de illamento baixo diversas condicións ambientais. Estas probas verifican que o conector manteña as características eléctricas especificadas en condicións extremas de temperatura, exposición á humidade e condicións de estrés mecánico atopadas na aplicación obxectivo.

Os procedementos de probas mecánicas avalían as características da forza do resorte, a resistencia ao desgaste e a estabilidade dimensional baixo condicións operativas simuladas. As probas de ciclo poden implicar millóns de operacións de conexión e desconexión para verificar a durabilidade do conector e identificar posibles modos de fallo antes da implementación no campo. Estes programas integrais de probas proporcionan confianza na fiabilidade a longo prazo e identifican oportunidades para a optimización do deseño e a mellora do rendemento en futuras iteracións do produto.

As probas ambientais validan o rendemento do conector baixo condicións específicas, como ciclos térmicos, exposición á humidade, corrosión por nebriza salgada e compatibilidade química. Estas probas garanticen que os deseños personalizados manteñan a súa funcionalidade ao longo do seu ambiente operativo especificado, cumprindo as normas industriais aplicables e os requisitos regulamentarios. O proceso de proba adoita incluír técnicas de envellecemento acelerado que simulan anos de exposición operativa en períodos de tempo reducidos para verificar as predicións de fiabilidade a longo prazo e validar as suposicións de deseño.

Consideracións de deseño específicas segundo a aplicación

Integración en Electrónica de Consumo

As aplicacións de electrónica de consumo presentan retos únicos para a personalización dos conectores tipo pogo pin debido ás restricións de tamaño, á presión sobre os custos e aos requisitos estéticos. Os sistemas de carga de smartphones e tabletas requiren deseños ultra-compactos con impacto visual mínimo, mantendo ao mesmo tempo unha conexión eléctrica fiabilista baixo condicións de uso frecuente. Estas aplicacións adoitan especificar materiais e técnicas de fabricación especializados que acadan os niveis de rendemento requiridos dentro de restricións dimensionais extremadamente estreitas, a vez que satisfán obxectivos de custo ambiciosos.

As aplicacións de dispositivos portátiles introducen consideracións adicionais relacionadas coa comodidade do usuario, compatibilidade coa pel e resistencia á humidade procedente do suor e da exposición ambiental. Os deseños personalizados de conectores poden incorporar materiais biocompatibles, técnicas especiais de estanquidade e configuracións de perfil baixo que minimizan o desconforto para o usuario, mantendo ao mesmo tempo capacidades fiíbeis de carga e transferencia de datos. O proceso de personalización debe equilibrar os requisitos funcionais con consideracións ergonómicas e o cumprimento normativo para dispositivos destinados ao contacto prolongado coa pel.

As aplicacións de dispositivos domésticos intelixentes e IoT requiren a miúdo conectores que admitan tanto a entrega de enerxía como a transmisión de datos a alta velocidade en paquetes compactos e esteticamente atractivos. Estes requisitos multifuncionais impulsan o desenvolvemento de deseños de conectores híbridos que integran contactos de enerxía e sinal nun só sistema de carcasa. O proceso de personalización consiste en optimizar a integridade do sinal, minimizar a interferencia electromagnética e asegurar un funcionamento fiabil nunha variedade de entornos domésticos, mantendo ao mesmo tempo procedementos de conexión sinxelos de usar.

Aplicacións Industriais e Automotrices

Os sistemas de automatización industrial requiren deseños de conectores tipo pogo pin que soporten condicións ambientais duras proporcionando ao mesmo tempo unha conexión eléctrica fiábel para sinais de control e distribución de potencia. Nestas aplicacións adoitan especificarse unha resistencia mellorada ás vibracións, rangu de temperaturas estendido e protección superior contra a contaminación en comparación coas aplicacións de electrónica de consumo. Os deseños personalizados poden incluír características como mecanismos de bloqueo positivo, indicadores visuais de conexión e compoñentes substituíbeis no campo para apoiar as prácticas de mantemento industrial e minimizar o tempo de inactividade do sistema.

As aplicacións automotrices presentan requisitos particularmente exigentes para a personalización dos conectores pogo pin debido a condicións ambientais extremas, consideracións de seguridade e requisitos de cumprimento regulamentario. As aplicacións no compartimento do motor poden atoparse con temperaturas que superan os 150°C, exposición a fluídos automotrices, contaminación por sal de estrada e condicións graves de vibración durante toda a vida operativa do vehículo. As solucións personalizadas deben demostrar o seu cumprimento cos estándares de calidade automotriz mentres manteñen un rendemento fiábel en funcións críticas para a seguridade, como conexións de sensores e interfaces de sistemas de control.

Os sistemas de carga para vehículos eléctricos representan unha área de aplicación en crecemento que require capacidade de alta corrente, características melloradas de seguridade e construción resistente ás inclemencias meteorolóxicas. Estes deseños especializados de conectores tipo pogo pin deben soportar correntes superiores a 100 amperios, incorporando protección contra fugas de terra, monitorización da temperatura e características de interbloqueo mecánico. O proceso de personalización implica integrar múltiples sistemas de seguridade e capacidades de monitorización dentro de paquetes mecánicos robustos que resistan o uso repetido en exteriores, cumprindo ao mesmo tempo normas eléctricas e de seguridade rigorosas.

FAQ

Que factores determinan os requisitos de personalización para un conector tipo pogo pin

Os requisitos de personalización para un conector pogo pin están determinados por varios factores críticos, incluídas as especificacións eléctricas como a clasificación de corrente e os requisitos de tensión, restricións mecánicas como o espazo dispoñible e os límites da forza de acoplamento, condicións ambientais que inclúen a amplitude térmica e a exposición á contaminación, e necesidades específicas da aplicación como as expectativas de vida útil e os requisitos de fiabilidade. Os enxeñeiros deben tamén considerar as restricións de fabricación, os obxectivos de custo e os requisitos de cumprimento regulamentario ao definir os parámetros de personalización para lograr un rendemento optimizado na aplicación prevista.

Como afecta a selección de materiais ao rendemento dos conectores pogo pin personalizados

A selección do material inflúe significativamente nas características de rendemento eléctrico e mecánico dos conectores personalizados tipo pogo pin. Os materiais de contacto, como o cobre-berilio, proporcionan excelentes propiedades elásticas e conductividade para aplicacións estándar, mentres que poden ser necesarias aliñas especializadas para ambientes de temperaturas extremas ou corrosivos. Os sistemas de enchapado, como o ouro, ofrecen unha mellor resistencia á corrosión e baixa resistencia de contacto, pero incrementan os custos; por outro lado, enchapados alternativos como o paladio ou estaño poden proporcionar un rendemento axeitado a menor custo para aplicacións específicas. O proceso de selección require equilibrar os requisitos de rendemento cos limitacións de custo e as capacidades de fabricación.

Que niveis de protección ambiental se poden acadar con deseños personalizados de conectores tipo pogo pin

Os deseños personalizados de conectores pogo pin poden acadar varios niveis de protección ambiental, que van desde resistencia básica ao po e humidade ata o sellado hermético para entornos industriais duros. Os niveis IP65 e IP67 son comúnmente alcanzables mediante técnicas especializadas de sellado e deseños de carcasa, mentres que as aplicacións de grao militar poden requiren o cumprimento do estándar MIL-STD para resistencia a temperaturas extremas, impactos e vibracións. A resistencia química pode mellorarse mediante materiais e recubrimentos especializados, mentres que as aplicacións subacuáticas poden precisar deseños con clasificación de presión e sistemas avanzados de sellado para manter a integridade eléctrica en condicións exigentes.

Canto tempo leva xeralmente o proceso de personalización para aplicacións especializadas de conectores pogo pin

O cronograma de personalización para aplicacións de conectores pogo pin varía considerablemente segundo a complexidade do deseño, os requisitos de rendemento e as necesidades de probas de validación. Modificacións sinxelas en deseños existentes poden requiren 2-4 semanas para o desenvolvemento de prototipos e as probas iniciais, mentres que solucións completamente personalizadas que impliquen ferramentas novas e extensas probas de cualificación poden precisar de 12 a 20 semanas ou máis. Os factores que inflúen no cronograma inclúen a dispoñibilidade de materiais, os requisitos de ferramentas, as necesidades de probas ambientais e os procesos de aprobación reguladora. A colaboración inicial entre os equipos de deseño e os fabricantes de conectores axuda a optimizar os prazos de desenvolvemento asegurando ao mesmo tempo que se abordan adecuadamente todos os requisitos.

Novas de última hora

-

Desafíos para os fabricantes de Pogo pin na era da IA

2023-12-14

-

Ensíñate a comprender a estrutura de espiral do Pogo pin

2023-12-14

-

En que produtos pode usarse o Pogo pin?

2023-12-14

-

Como escoller o conector Pogo pin

2023-12-14

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

SR

SR

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

BN

BN

BS

BS

NE

NE