Dónde usar el pasador pogo recto en diseños de PCB

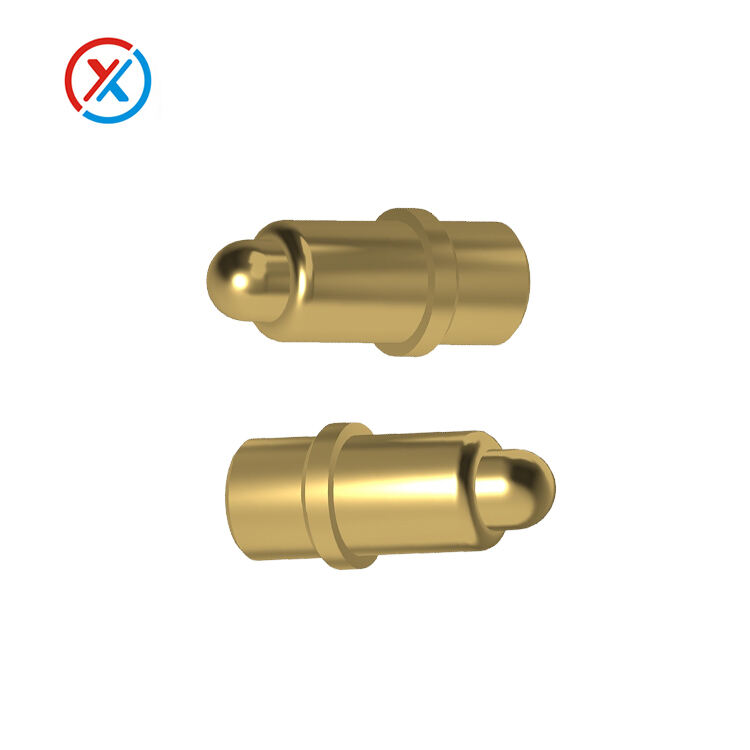

El pin de prueba directo ha surgido como un componente crítico en el diseño moderno de PCB, ofreciendo a los ingenieros una solución confiable para establecer conexiones eléctricas en aplicaciones con limitaciones de espacio. A diferencia de los conectores tradicionales de ángulo recto, estos pines especiales con resorte proporcionan una trayectoria de conexión vertical directa que mantiene la integridad de la señal mientras se adaptan a las tolerancias mecánicas. A medida que los dispositivos electrónicos siguen reduciéndose en tamaño y exigen un mayor rendimiento, comprender la colocación y aplicación óptima de los pines de prueba directos resulta esencial para un diseño exitoso del diseño de PCB.

Principios Fundamentales para la Integración de Pines de Prueba

Consideraciones Eléctricas en el Diseño de PCB

Al implementar configuraciones de pines pogo en línea recta, el rendimiento eléctrico debe seguir siendo la consideración principal de diseño. La ruta de conexión directa minimiza la degradación de la señal mientras mantiene características de impedancia consistentes a lo largo de toda la línea de transmisión. Los ingenieros deben calcular cuidadosamente el enrutamiento de las pistas para garantizar una adecuada coincidencia de impedancia, particularmente en aplicaciones de alta frecuencia donde la integridad de la señal se vuelve crítica. El mecanismo de resorte dentro de cada pin proporciona un contacto eléctrico confiable al tiempo que acomoda las tolerancias de fabricación que de otro modo podrían comprometer la fiabilidad de la conexión.

El enrutamiento de señales alrededor de las ubicaciones de los conectores pogo pin requiere una planificación estratégica para minimizar la interferencia electromagnética y la diafonía entre circuitos adyacentes. La construcción metálica de estos conectores puede generar efectos de acoplamiento no deseados si no se aíslan adecuadamente mediante una gestión apropiada del plano de tierra y técnicas de separación adecuadas. Los diseñadores deben implementar trazas protectoras y mantener distancias de separación suficientes para preservar la calidad de la señal, al tiempo que maximizan los beneficios de la configuración recta.

Requisitos de integración mecánica

Los aspectos mecánicos de la implementación de pines pogo de paso directo exigen una atención precisa a las dimensiones de los orificios de montaje y las consideraciones sobre el grosor del PCB. Estos conectores dependen de fuerzas de compresión controladas para mantener el contacto eléctrico, lo que requiere un cálculo cuidadoso de las distancias de acoplamiento y los límites de recorrido del resorte. El sustrato del PCB debe proporcionar un soporte mecánico suficiente para resistir ciclos repetidos de inserción y extracción sin comprometer la integridad estructural o el rendimiento eléctrico.

El diseño mecánico adecuado incluye la consideración del alineamiento del conector acoplado y la posibilidad de desalineación angular durante los procesos de conexión. El mecanismo con resorte compensa pequeñas variaciones de posicionamiento, pero una desalineación excesiva puede provocar desgaste prematuro o fallo de conexión. Los ingenieros deben especificar tolerancias apropiadas e incluir características de alineación en su diseño mecánico para garantizar un funcionamiento fiable a largo plazo.

Colocación Estratégica en Diseños de Alta Densidad

Técnicas de optimización de espacio

Los dispositivos electrónicos modernos exigen una funcionalidad máxima dentro de factores de forma cada vez más compactos, lo que hace que la utilización eficiente del espacio sea crítica para un diseño exitoso de PCB. La configuración de pasadores pogo de paso directo ofrece ventajas significativas en diseños de alta densidad al eliminar los requisitos de espacio lateral asociados con tipos tradicionales de conectores. Este enfoque de conexión vertical permite a los diseñadores colocar múltiples puntos de conexión en proximidad cercana sin comprometer el rendimiento eléctrico o la fiabilidad mecánica.

Las estrategias de colocación de componentes deben tener en cuenta las características térmicas de las conexiones con pines pogo, especialmente en aplicaciones donde la transmisión de energía se realiza a través de estas interfaces. La generación de calor por resistencia eléctrica puede afectar tanto el rendimiento del conector como los componentes circundantes, lo que requiere una gestión térmica cuidadosa mediante técnicas de relleno de cobre y optimización del espaciado de los componentes. La ruta de conexión directa inherente a los diseños rectos normalmente reduce la resistencia en comparación con otras configuraciones de conectores, lo que contribuye a un mejor desempeño térmico.

Aplicaciones de PCB de múltiples capas

Los diseños de PCB de múltiples capas se benefician significativamente de la implementación de diseños rectos pogo Pin conexiones, particularmente al establecer rutas de comunicación entre placas o redes de distribución de energía. La ruta de conexión vertical permite que las señales atraviesen múltiples capas de forma eficiente mientras se mantienen características de impedancia controlada a lo largo de toda la conexión. Este enfoque resulta especialmente valioso en configuraciones de PCB apilables donde múltiples placas deben comunicarse a través de interfaces eléctricos confiables.

Las consideraciones sobre la disposición de capas adquieren gran importancia al implementar estos conectores en diseños complejos de múltiples capas. Las estructuras de vías necesarias para enrutar las señales hacia los puntos de conexión de los pines pogo deben planificarse cuidadosamente para evitar efectos de stub no deseados o discontinuidades de impedancia. Una colocación y dimensionado adecuados de las vías garantizan que la integridad de la señal se mantenga intacta en todo el trayecto de transmisión, desde el circuito origen hasta el destino a través de la conexión del pin pogo.

Estrategias de Implementación Específicas por Aplicación

Interfaces de Prueba y Programación

Las aplicaciones de dispositivos de prueba representan uno de los usos más comunes para las configuraciones rectas de pines pogo, donde deben establecerse conexiones temporales de forma rápida y confiable. El mecanismo con resorte permite que el equipo de prueba realice un contacto eléctrico consistente con los puntos de prueba del PCB sin necesidad de conexiones soldadas permanentes. Este enfoque reduce significativamente el tiempo de configuración de pruebas, a la vez que proporciona el rendimiento eléctrico necesario para mediciones y operaciones de programación precisas.

Los diseños de interfaces de programación se benefician de las características repetibles de conexión de estos conectores, especialmente en entornos de producción donde miles de dispositivos requieren la instalación de firmware. La configuración directa garantiza una presión de contacto y un rendimiento eléctrico consistentes a través de múltiples ciclos de programación, reduciendo la probabilidad de fallos en la programación debido a conexiones eléctricas deficientes. Una disposición adecuada del PCB incluye espacio suficiente alrededor de los puntos de programación para permitir el alineamiento del accesorio de prueba y el acceso del operador.

Conexiones de batería y alimentación

Las aplicaciones de transmisión de energía imponen exigencias particulares en las conexiones de pines pogo, requiriendo una cuidadosa consideración de la capacidad de conducción de corriente y las características de resistencia de contacto. El diseño recto minimiza la resistencia en la trayectoria de conexión, lo que lo hace ideal para aplicaciones de carga de baterías donde la eficiencia impacta directamente el tiempo de carga y el consumo de energía. El mecanismo de resorte mantiene una presión de contacto constante incluso cuando las celdas de la batería se expanden y contraen debido a las variaciones de temperatura.

Las disposiciones de los circuitos de carga deben tener en cuenta los efectos térmicos de la transmisión de energía a través de conexiones tipo pogo pin, implementando técnicas adecuadas de relleno de cobre para distribuir eficazmente el calor. El chapado en oro comúnmente utilizado en estos conectores ofrece una excelente resistencia a la corrosión y una baja resistencia de contacto, características esenciales para una transmisión de energía fiable durante largos períodos de funcionamiento. Una gestión térmica adecuada evita el sobrecalentamiento que podría degradar el rendimiento del conector o dañar componentes circundantes.

Integridad de la Señal y Optimización del Rendimiento

Consideraciones de Diseño de Alta Frecuencia

Las aplicaciones de alta frecuencia exigen una atención cuidadosa a las características electromagnéticas de las conexiones rectas con pasadores pogo, donde incluso pequeñas discontinuidades de impedancia pueden afectar significativamente la calidad de la señal. La geometría del conector y el diseño de la placa de circuito impreso (PCB) deben trabajar conjuntamente para mantener una impedancia controlada en todo el trayecto de la señal, incluyendo las regiones de transición donde las pistas se conectan a la interfaz del pasador pogo. Las técnicas adecuadas de diseño incluyen redes de adaptación de impedancia y la gestión de la continuidad del plano de tierra.

Las estrategias de enrutamiento de señales deben minimizar la longitud de las pistas de alta frecuencia conectadas a interfaces de pines pogo, reduciendo así la posibilidad de degradación de la señal y de interferencia electromagnética. El mecanismo de resorte inherente a estos conectores puede introducir efectos de inductancia variable que deben considerarse en diseños de alta velocidad. Una selección cuidadosa del conector y una optimización del diseño de la PCB ayudan a minimizar estos efectos, manteniendo al mismo tiempo las ventajas mecánicas de la conexión con resorte.

Técnicas de Puesta a Tierra y Escudo

Las estrategias de conexión a tierra eficaces se vuelven críticas al implementar conexiones directas con pines pogo en circuitos analógicos sensibles o digitales de alta velocidad. La estructura de montaje del conector debe proporcionar un camino de baja impedancia hacia el plano de tierra de la PCB, minimizando los efectos de rebote de tierra que podrían comprometer la integridad de la señal. Una colocación adecuada de vías y un diseño apropiado del plano de tierra garantizan que las corrientes de retorno tengan caminos directos de regreso a sus orígenes sin crear áreas de bucle no deseadas.

Las consideraciones de blindaje pueden requerir características adicionales en el diseño del PCB para aislar circuitos sensibles de los efectos electromagnéticos de las conexiones con pines pogo. Los anillos protectores y rellenos de tierra alrededor de las áreas del conector ayudan a contener los campos electromagnéticos, a la vez que mejoran el aislamiento de señal entre circuitos adyacentes. La construcción metálica de estos conectores puede ofrecer ciertos beneficios inherentes de blindaje cuando se conectan adecuadamente al sistema de tierra del PCB.

Consideraciones de Fabricación y Ensamblaje

Requisitos de fabricación de PCB

La fabricación de PCB para aplicaciones de pines pogo de paso directo requiere un control preciso de las dimensiones de los agujeros y del grosor del plateado para garantizar el ajuste correcto del conector y un rendimiento eléctrico adecuado. Los agujeros de montaje deben alojar el cuerpo del conector proporcionando al mismo tiempo una cobertura de plateado suficiente para una conexión eléctrica confiable. Las tolerancias de perforación son críticas, ya que agujeros demasiado grandes pueden provocar un mal contacto eléctrico, mientras que agujeros demasiado pequeños pueden impedir la instalación adecuada del conector.

La selección del acabado superficial desempeña un papel crucial en la fiabilidad a largo plazo de las conexiones de pines pogo, siendo el oro duro o el chapado selectivo frecuentemente preferidos para las áreas de contacto que experimentarán ciclos repetidos de conexión. El material del sustrato del PCB debe proporcionar un soporte mecánico adecuado para el conector mientras mantiene la estabilidad dimensional ante variaciones de temperatura. Una selección adecuada de materiales asegura que la estructura de montaje permanezca segura durante todo el ciclo de vida del producto.

Control de calidad y ensayos

Los procedimientos de control de calidad para PCBs que incorporan conexiones directas con pines pogo deben verificar tanto las características eléctricas como mecánicas del rendimiento. Las pruebas eléctricas deben confirmar la continuidad adecuada y los valores de resistencia, al tiempo que identifican posibles problemas de conexión intermitente que podrían afectar la fiabilidad a largo plazo. Las pruebas mecánicas verifican el acoplamiento correcto del conector y las características de compresión del resorte para garantizar un rendimiento consistente a lo largo de múltiples ciclos de conexión.

Las estrategias de pruebas en circuito deben tener en cuenta la naturaleza extraíble de las conexiones por pasadores pogo, implementando procedimientos de prueba que verifiquen la funcionalidad del circuito tanto con como sin conexiones externas. Este enfoque ayuda a identificar posibles problemas con el montaje del conector o el diseño de la PCB que podrían no ser evidentes durante la prueba eléctrica inicial. Un diseño adecuado del accesorio de prueba garantiza resultados repetibles mientras se minimiza el desgaste de las conexiones por pasadores pogo durante las pruebas de producción.

Preguntas frecuentes

¿Cuáles son las ventajas clave de utilizar pasadores pogo rectos en diseños de PCB?

Los pines pogo de paso directo ofrecen varias ventajas significativas, incluyendo eficiencia de espacio gracias a su perfil de conexión vertical, un mecanismo de contacto con resorte confiable que acomoda las tolerancias de fabricación, excelente integridad de señal mediante rutas de conexión directa y una reducción en la interferencia electromagnética en comparación con conectores tradicionales. Además, proporcionan un rendimiento eléctrico consistente a lo largo de múltiples ciclos de conexión y pueden manejar eficazmente tanto la transmisión de potencia como de señales en diseños compactos.

¿Cómo determino el espaciado adecuado entre los pines pogo de paso directo?

El espaciamiento adecuado depende de varios factores, incluidos los requisitos eléctricos, las limitaciones mecánicas y las consideraciones térmicas. Para aplicaciones de señal, mantenga al menos 2 a 3 veces el diámetro del pasador entre pasadores adyacentes para minimizar la diafonía. Las aplicaciones de potencia pueden requerir un mayor espaciamiento para gestionar los efectos térmicos. Tenga en cuenta los requisitos del conector acoplado, las tolerancias de fabricación y cualquier necesidad de apantallamiento o aislamiento al determinar las dimensiones finales de espaciamiento.

¿Qué consideraciones sobre el grosor de la PCB se aplican a las implementaciones de pines pogo de paso directo?

El grosor de la PCB debe acomodar la longitud del cilindro del conector garantizando al mismo tiempo un soporte mecánico adecuado. Las implementaciones estándar suelen funcionar con grosores de PCB que van desde 0,8 mm hasta 3,2 mm, aunque modelos específicos de conectores puedan tener requisitos diferentes. La PCB debe ser lo suficientemente gruesa para proporcionar estabilidad mecánica durante los ciclos de conexión, sin exceder las especificaciones máximas de profundidad de acoplamiento del conector.

¿Cómo afectan los pines pogo de paso directo a la integridad de la señal en aplicaciones de alta velocidad?

En aplicaciones de alta velocidad, los pines pogo de paso directo pueden mejorar en realidad la integridad de la señal en comparación con conectores tradicionales debido a su trayectoria de conexión más corta y a las menores discontinuidades de impedancia. Sin embargo, es fundamental prestar atención al ajuste de impedancia, al diseño de vías y a la continuidad del plano de tierra. El mecanismo de resorte puede introducir efectos de inductancia variables, por lo que una selección adecuada del conector y una optimización del diseño de la PCB son esenciales para mantener la calidad de la señal a altas frecuencias.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

SR

SR

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

BN

BN

BS

BS

NE

NE