Wo gerade Durchsteck-Pogo-Pins in PCB-Layouts verwendet werden

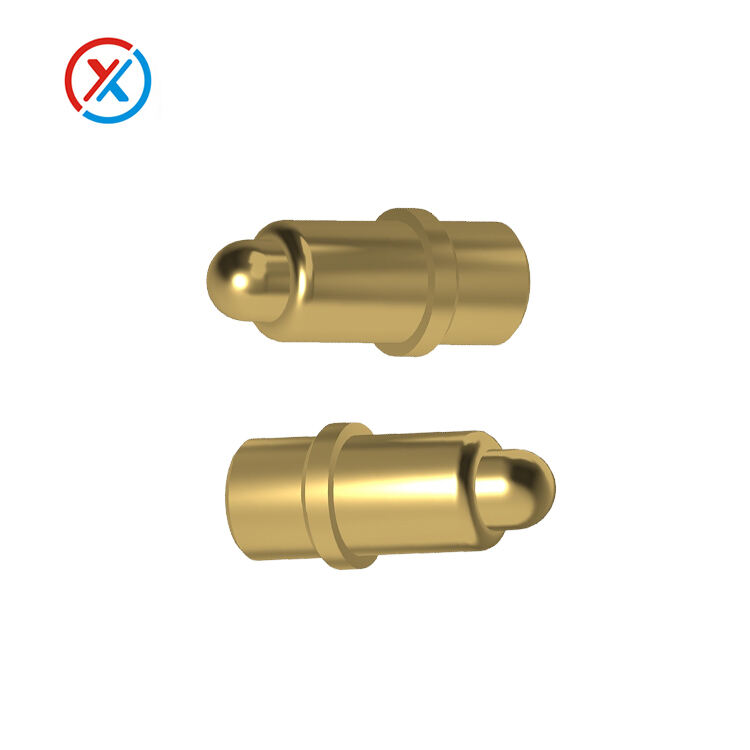

Der gerade Pogo Pin hat sich in modernen Leiterplattendesigns zu einer entscheidenden Komponente entwickelt und bietet Ingenieuren eine zuverlässige Lösung zur Herstellung elektrischer Verbindungen in platzbeschränkten Anwendungen. Im Gegensatz zu herkömmlichen rechtwinkligen Steckverbindern bieten diese speziellen federbelasteten Pins einen direkten vertikalen Verbindungsweg, der die Signalintegrität erhält und gleichzeitig mechanische Toleranzen ausgleicht. Da elektronische Geräte weiterhin an Größe verlieren, während sie gleichzeitig eine höhere Leistung erfordern, wird das Verständnis der optimalen Platzierung und Anwendung gerader Pogo Pins für ein erfolgreiches Leiterplattendesign unerlässlich.

Grundlegende Gestaltungsprinzipien für die Integration von Pogo Pins

Elektrische Überlegungen beim Leiterplattenlayout

Bei der Implementierung gerader Pogo-Pin-Konfigurationen muss die elektrische Leistung die primäre Designüberlegung bleiben. Der direkte Verbindungsweg minimiert Signalverluste und gewährleistet gleichzeitig konstante Impedanzeigenschaften entlang der gesamten Übertragungsstrecke. Ingenieure müssen die Leiterbahnen sorgfältig berechnen, um eine korrekte Impedanzanpassung sicherzustellen, insbesondere bei Hochfrequenzanwendungen, bei denen die Signalintegrität entscheidend wird. Der Federmechanismus in jedem Pin stellt eine zuverlässige elektrische Verbindung her und gleicht dabei Fertigungstoleranzen aus, die andernfalls die Verbindungssicherheit beeinträchtigen könnten.

Die Signalwege um die Pogo-Pin-Anschlüsse erfordern eine strategische Planung, um elektromagnetische Störungen und Übersprechen zwischen benachbarten Schaltkreisen zu minimieren. Die metallische Konstruktion dieser Steckverbinder kann unerwünschte Kopplungseffekte verursachen, wenn sie nicht durch geeignete Masseflächenführung und ausreichende Abstände ordnungsgemäß entkoppelt wird. Entwickler sollten Schutzleiter (Guard Traces) einsetzen und ausreichende Freiräume einhalten, um die Signalqualität zu bewahren und gleichzeitig die Vorteile der geraden Durchgangskonfiguration zu nutzen.

Mechanische Integrationsanforderungen

Die mechanischen Aspekte der Implementierung von geraden Pogo-Pins erfordern eine genaue Beachtung der Bohrungsabmessungen und der Leiterplattendicke. Diese Verbinder sind auf kontrollierte Druckkräfte angewiesen, um den elektrischen Kontakt aufrechtzuerhalten, was eine sorgfältige Berechnung der Eingriffsabstände und der Federwegbegrenzungen erforderlich macht. Das Leiterplatten-Substrat muss ausreichende mechanische Stabilität bieten, um wiederholten Ein- und Aussteckzyklen standzuhalten, ohne die strukturelle Integrität oder die elektrische Leistung zu beeinträchtigen.

Ein geeignetes mechanisches Design berücksichtigt die Ausrichtung des Gegenverbinders sowie das Risiko einer winkligen Fehlausrichtung während des Verbindungsvorgangs. Der federbelastete Mechanismus gleicht geringfügige Positionierungsabweichungen aus, aber übermäßige Fehlausrichtung kann zu vorzeitigem Verschleiß oder Verbindungsfehlern führen. Ingenieure sollten angemessene Toleranzen vorgeben und Ausrichtmerkmale in ihr mechanisches Design integrieren, um einen zuverlässigen Langzeitbetrieb sicherzustellen.

Strategische Platzierung in hochdichten Layouts

Raumoptimierungstechniken

Moderne elektronische Geräte erfordern maximale Funktionalität bei zunehmend kompakter Bauform, wodurch eine effiziente Platznutzung für ein erfolgreiches Leiterplattendesign entscheidend wird. Die geradlinige Pogo-Pin-Konfiguration bietet bei dichten Layouts erhebliche Vorteile, da sie den seitlichen Platzbedarf eliminiert, der mit herkömmlichen Steckertypen verbunden ist. Dieser vertikale Verbindungsansatz ermöglicht es Konstrukteuren, mehrere Anschlusspunkte in unmittelbarer Nähe zueinander anzuordnen, ohne die elektrische Leistung oder mechanische Zuverlässigkeit zu beeinträchtigen.

Die Platzierungsstrategien für Komponenten sollten die thermischen Eigenschaften von Pogo-Pin-Verbindungen berücksichtigen, insbesondere in Anwendungen, bei denen die Leistungsübertragung über diese Schnittstellen erfolgt. Die durch elektrischen Widerstand verursachte Wärmeentwicklung kann sowohl die Leistung des Steckverbinders als auch umgebende Bauteile beeinträchtigen und erfordert eine sorgfältige thermische Managementstrategie mittels Kupferflächenfüllung und optimierter Bauteilabstände. Der direkte Verbindungsweg, der bei Durchgangsdesigns vorliegt, reduziert typischerweise den Widerstand im Vergleich zu alternativen Steckverbinderkonfigurationen und trägt so zu einer verbesserten thermischen Leistung bei.

Anwendungen mit mehrschichtigen Leiterplatten

Mehrschichtige Leiterplattendesigns profitieren erheblich von der Implementierung von Durchgangsdesigns pogo-Pin verbindungen, insbesondere bei der Einrichtung von Kommunikationspfaden zwischen Leiterplatten oder Stromverteilungsnetzwerken. Der vertikale Verbindungsweg ermöglicht es Signalen, mehrere Schichten effizient zu durchlaufen, während gleichzeitig kontrollierte Impedanzeigenschaften über die gesamte Verbindung aufrechterhalten werden. Dieser Ansatz erweist sich als besonders wertvoll bei stapelbaren PCB-Konfigurationen, bei denen mehrere Platinen über zuverlässige elektrische Schnittstellen kommunizieren müssen.

Überlegungen zur Schichtaufbau werden entscheidend, wenn diese Verbinder in komplexen mehrschichtigen Designs eingesetzt werden. Die erforderlichen Via-Strukturen, um Signale zu den Anschlusspunkten der Prüfnadeln (Pogo Pins) weiterzuleiten, müssen sorgfältig geplant werden, um unerwünschte Stub-Effekte oder Impedanzsprünge zu vermeiden. Eine korrekte Platzierung und Dimensionierung der Vias stellt sicher, dass die Signalintegrität entlang des gesamten Übertragungswegs – von der Quellenschaltung über die Pogo-Pin-Verbindung bis zum Ziel – erhalten bleibt.

Anwendungsspezifische Implementierungsstrategien

Test- und Programmierschnittstellen

Prüfvorrichtungsanwendungen stellen eine der häufigsten Anwendungen für gerade Durchsteck-Kontaktnadeln (Pogo Pins) dar, bei denen temporäre Verbindungen schnell und zuverlässig hergestellt werden müssen. Der federbelastete Mechanismus ermöglicht es der Prüftechnik, gleichmäßigen elektrischen Kontakt mit den Prüfpunkten auf Leiterplatten herzustellen, ohne dass dauerhafte gelötete Verbindungen erforderlich sind. Dieser Ansatz reduziert die Aufbauzeit für Prüfvorgänge erheblich und bietet gleichzeitig die elektrische Leistung, die für genaue Messungen und Programmieroperationen notwendig ist.

Die Gestaltung von Programmierschnittstellen profitiert von den wiederholbaren Verbindungseigenschaften dieser Steckverbinder, insbesondere in Produktionsumgebungen, in denen Tausende von Geräten mit Firmware ausgestattet werden müssen. Die geradlinige Konfiguration sorgt für einen gleichmäßigen Kontaktdruck und elektrische Leistung über mehrere Programmierzyklen hinweg und verringert so die Wahrscheinlichkeit von Programmierfehlern aufgrund schlechter elektrischer Verbindungen. Eine geeignete Leiterplattenbestückung beinhaltet ausreichend Abstand um die Programmierpunkte, um die Ausrichtung von Prüfvorrichtungen und den Zugang für Bediener zu ermöglichen.

Batterie- und Stromanschlüsse

Leistungsübertragungsanwendungen stellen besondere Anforderungen an Pogo-Pin-Verbindungen, bei denen die Stromtragfähigkeit und die Kontaktwiderstandseigenschaften sorgfältig berücksichtigt werden müssen. Die geradlinige Bauform minimiert den Widerstand im Verbindungsweg und eignet sich daher ideal für Batterieladeanwendungen, bei denen die Effizienz direkten Einfluss auf Ladezeit und Energieverbrauch hat. Der Federmechanismus gewährleistet eine gleichbleibende Kontaktpressung, selbst wenn sich die Batteriezellen aufgrund von Temperaturschwankungen ausdehnen und zusammenziehen.

Die Layouts der Ladeschaltung müssen die thermischen Effekte der Leistungsübertragung über Pogo-Pin-Verbindungen berücksichtigen und geeignete Kupferflächen-Verteilungstechniken einsetzen, um Wärme effektiv abzuleiten. Die auf diesen Verbindern übliche Vergoldung bietet hervorragende Korrosionsbeständigkeit und einen geringen Kontaktwiderstand, wesentliche Eigenschaften für eine zuverlässige Leistungsübertragung über längere Betriebszeiten. Ein ordnungsgemäßes Thermomanagement verhindert Überhitzung, die die Leistung der Anschlüsse beeinträchtigen oder umliegende Bauteile beschädigen könnte.

Signalintegrität und Leistungsoptimierung

Hochfrequenz-Design-Überlegungen

Hochfrequenzanwendungen erfordern besondere Aufmerksamkeit hinsichtlich der elektromagnetischen Eigenschaften von geraden Pogo-Pin-Verbindungen, da bereits geringfügige Impedanzdiskontinuitäten die Signalqualität erheblich beeinträchtigen können. Die Geometrie des Steckverbinders und das Leiterplattenlayout müssen zusammenwirken, um eine geregelte Impedanz entlang des gesamten Signalpfads aufrechtzuerhalten, einschließlich der Übergangsbereiche, in denen Leiterbahnen mit der Pogo-Pin-Schnittstelle verbunden sind. Zu geeigneten Konstruktionsmethoden gehören Impedanzanpassungsnetzwerke und die Verwaltung der Kontinuität der Massefläche.

Die Signalvermittlungsstrategien sollten die Länge der Hochfrequenzspuren, die an Pogo-Pin-Schnittstellen angeschlossen sind, minimieren und so die Gefahr einer Signaldegradation und elektromagnetischer Störungen verringern. Der in diesen Steckverbindern enthaltenen Federmechanismus kann variable Induktivitätswirkungen hervorrufen, die bei Hochgeschwindigkeitskonstruktionen berücksichtigt werden müssen. Eine sorgfältige Verbindungsauswahl und eine Optimierung des PCB-Layouts tragen dazu bei, diese Auswirkungen zu minimieren und gleichzeitig die mechanischen Vorteile der federbeladenen Verbindung zu erhalten.

Grundierung und Abschirmtechniken

Effektive Erdungsstrategien werden bei der Implementierung von direkt durchläufigen Pogo-Pin-Verbindungen in empfindlichen analogen oder schnellen digitalen Schaltungen von entscheidender Bedeutung. Die Verbindungsanlage sollte einen niedrigen Impedanzweg zur Bodenebene der Leiterplatte bieten und so die Bodenprallwirkungen minimieren, die die Signalintegrität beeinträchtigen könnten. Durch eine ordnungsgemäße Platzierung und Bodenebene-Konstruktion wird sichergestellt, dass Rückströme direkte Wege zurück zu ihren Quellen haben, ohne unerwünschte Schleifgebiete zu erzeugen.

Abschirmüberlegungen erfordern möglicherweise zusätzliche Leiterplattendesign-Merkmale, um empfindliche Schaltkreise von den elektromagnetischen Einflüssen der Pogo-Pin-Verbindungen zu isolieren. Schutzringe und Masseflächen um die Anschlussbereiche helfen, elektromagnetische Felder einzudämmen und verbessern gleichzeitig die Signalisolation zwischen benachbarten Schaltkreisen. Die metallische Konstruktion dieser Steckverbinder kann bei ordnungsgemäßer Verbindung mit dem Massepotential der Leiterplatte gewisse inhärente Abschirmvorteile bieten.

Fertigungs- und Montageaspekte

Anforderungen an die Leiterplattenfertigung

Die Leiterplattenfertigung für geradlinige Pogo-Pin-Anwendungen erfordert eine präzise Kontrolle der Bohrungsabmessungen und der Plattierungsstärke, um einen korrekten Sitz des Verbinders sowie eine zuverlässige elektrische Leistung sicherzustellen. Die Montagebohrungen müssen den Verbinderschaft aufnehmen können und gleichzeitig ausreichende Plattierungsbedeckung für eine stabile elektrische Verbindung bereitstellen. Bohrtoleranzen sind kritisch, da übergroße Bohrungen zu schlechtem elektrischen Kontakt führen können, während zu kleine Bohrungen eine ordnungsgemäße Installation des Verbinders verhindern können.

Die Auswahl der Oberflächenbeschaffenheit spielt eine entscheidende Rolle für die Langzeitzuverlässigkeit von Pogo-Pin-Verbindungen, wobei für Kontaktflächen, die wiederholten Steckzyklen ausgesetzt sind, oft Hartgold oder selektives Beschichten bevorzugt wird. Das Leiterplatten-Substratmaterial muss dem Verbinder ausreichenden mechanischen Halt bieten und gleichzeitig dimensionsstabil über Temperaturschwankungen hinweg bleiben. Eine geeignete Materialauswahl stellt sicher, dass die Montagestruktur während des gesamten Produktlebenszyklus stabil bleibt.

Qualitätskontrolle und Prüfung

Die Qualitätskontrollverfahren für Leiterplatten mit geraden Pogo-Pin-Verbindungen müssen sowohl elektrische als auch mechanische Leistungsmerkmale überprüfen. Die elektrische Prüfung sollte die ordnungsgemäße Durchgängigkeit und Widerstandswerte bestätigen und potenzielle intermittierende Verbindungsprobleme erkennen, die die Langzeitzuverlässigkeit beeinträchtigen könnten. Die mechanische Prüfung bestätigt das korrekte Einrasten des Verbinders und die Eigenschaften der Federkompression, um eine konsistente Leistung über mehrere Verbindungszyklen hinweg sicherzustellen.

Teststrategien für die In-Circuit-Prüfung sollten die abnehmbare Natur von Pogo-Pin-Verbindungen berücksichtigen und Prüfverfahren implementieren, die die Schaltungsfunctio-nalität sowohl mit als auch ohne externe Verbindungen überprüfen. Dieser Ansatz hilft dabei, potenzielle Probleme mit der Befestigung der Steckverbinder oder der Leiterplattenbestückung zu erkennen, die bei der ersten elektrischen Prüfung möglicherweise nicht offensichtlich sind. Eine geeignete Testvorrichtung sorgt für reproduzierbare Testergebnisse und minimiert gleichzeitig den Verschleiß der Pogo-Pin-Verbindungen während der Produktionstests.

FAQ

Welche wesentlichen Vorteile bieten gerade Pogo Pins in der Leiterplattenbestückung?

Durchgangs-Pogo-Pins bieten mehrere wesentliche Vorteile, darunter Platzersparnis aufgrund ihres vertikalen Verbindungsprofils, einen zuverlässigen federbelasteten Kontaktschaltmechanismus, der Fertigungstoleranzen ausgleicht, hervorragende Signalintegrität durch direkte Verbindungspfade und eine reduzierte elektromagnetische Störstrahlung im Vergleich zu herkömmlichen Steckverbindern. Sie gewährleisten außerdem eine gleichbleibende elektrische Leistung über mehrere Verbindungszyklen hinweg und können sowohl Strom- als auch Signaldatenübertragung effektiv in kompakten Designs bewältigen.

Wie bestimme ich den richtigen Abstand zwischen Durchgangs-Pogo-Pins?

Der richtige Abstand hängt von mehreren Faktoren ab, einschließlich elektrischer Anforderungen, mechanischer Beschränkungen und thermischer Überlegungen. Bei Signalanwendungen sollte ein Abstand von mindestens dem 2- bis 3-fachen des Stiftdurchmessers zwischen benachbarten Stiften eingehalten werden, um Übersprechen zu minimieren. Bei Leistungsanwendungen kann ein größerer Abstand erforderlich sein, um thermische Effekte zu steuern. Berücksichtigen Sie bei der Festlegung der endgültigen Abmaße die Anforderungen des Gegensteckverbinders, Fertigungstoleranzen sowie eventuelle Abschirm- oder Isolierbedingungen.

Welche Berücksichtigungen zur Leiterplattendicke gelten bei geraden Durchsteck-Pogo-Pin-Lösungen?

Die Leiterplattendicke muss zur Länge des Verbinderschafts passen und gleichzeitig ausreichende mechanische Unterstützung gewährleisten. Standardmäßige Ausführungen funktionieren typischerweise mit Leiterplattendicken von 0,8 mm bis 3,2 mm, wobei bestimmte Verbindertypen jedoch abweichende Anforderungen haben können. Die Leiterplatte muss dick genug sein, um während der Steckzyklen mechanische Stabilität zu bieten, darf dabei jedoch die maximale Eingriffstiefe des Verbinders nicht überschreiten.

Wie wirken sich Durchsteck-Testkontakte auf die Signalintegrität bei Hochgeschwindigkeitsanwendungen aus?

Bei Hochgeschwindigkeitsanwendungen können Durchsteck-Testkontakte im Vergleich zu herkömmlichen Steckverbindern die Signalintegrität tatsächlich verbessern, da sie einen kürzeren Verbindungsweg und geringere Impedanzsprünge aufweisen. Es ist jedoch wichtig, auf Impedanzanpassung, Via-Design und Kontinuität der Massefläche zu achten. Der Federmechanismus kann variable Induktivitätseffekte verursachen, weshalb eine sorgfältige Auswahl der Steckverbinder und eine optimierte Leiterplattenlayoutgestaltung entscheidend sind, um die Signalqualität bei hohen Frequenzen aufrechtzuerhalten.

EN

EN

AR

AR

BG

BG

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

JA

JA

KO

KO

PL

PL

PT

PT

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

LV

LV

SR

SR

UK

UK

VI

VI

GL

GL

HU

HU

TH

TH

TR

TR

AF

AF

MS

MS

SW

SW

GA

GA

CY

CY

IS

IS

BN

BN

BS

BS

NE

NE